1/281ページ

ダウンロード(14.4Mb)

CAT1607

このカタログについて

| ドキュメント名 | ニードルシリーズ総合カタログ |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 14.4Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 日本トムソン株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

表紙

CAT-1607 CAT-1607

IKO VIRTUAL SIKHO WVI RTOUOAML でSH OW ROOMで

セミナーの視聴セやミ最ナ新ーのの技視術聴情や報最を新確の認技術情報を確認

することができまする。こ是と非が、でごき活ま用すく。だ是さ非い、。ご活用ください。

IKO VIRTUAL SHOIKWO R VOIROTMUAL 検SH索OW ROOM 検索

https://vsr.ikohnttt.pcos:./jp/v/sr.ikont.co.jp/

Page2

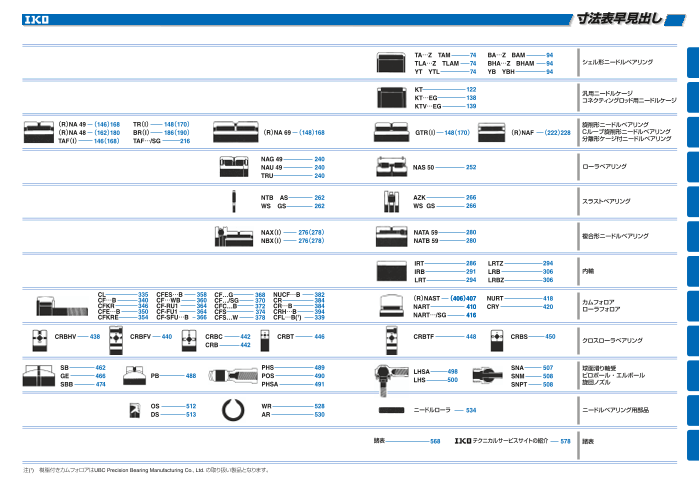

寸法表早見出し

寸法表早見出し

TA…Z TAM 74 BA…Z BAM 94

TLA…Z TLAM 74 BHA…Z BHAM 94 シェル形ニードルベアリング

YT YTL 74 YB YBH 94

KT 122

汎用ニードルケージ

KT…EG 138 コネクティングロッド用ニードルケージ

KTV…EG 139

(R)NA 49 (146)168 TR(I) 148(170) 旋削形ニードルベアリング

(R)NA 48 (162)180 BR(I) 186(190) (R)NA 69 (148)168 GTR(I) 148(170) (R)NAF (222)228 Cルーブ旋削形ニードルベアリング

TAF(I) 146(168) TAF…/SG 216 分離形ケージ付ニードルベアリング

NAG 49 240

NAU 49 240 NAS 50 252 ローラベアリング

TRU 240

NTB AS 262 AZK 266 スラストベアリング

WS GS 262 WS GS 266

NAX(I) 276(278) NATA 59 280 複合形ニードルベアリング

NBX(I) 276(278) NATB 59 280

IRT 286 LRTZ 294

IRB 291 LRB 306 内輪

LRT 294 LRBZ 306

CL 335 CFES…B 358 CF…G 368 NUCF…B 382

CF…B 340 CF…WB 360 CF…/SG 370 CR 384 (R)NAST (406)407 NURT 418

CFKR 346 CF-RU1 364 カムフォロア

CFC…B 372 CR…B 384 NART 410 CRY 420

CFE…B 350 CF-FU1 364 CFS 374 CRH…B 394 ローラフォロア

CFKRE 354 CF-SFU…B 366 CFS…W 378 CFL…B(1) 339 NART…/SG 416

CRBHV 438 CRBFV 440 CRBC 442 CRBT 446 CRBTF 448 CRBS 450 クロスローラベアリング

CRB 442

SB 462 PHS 489

498 SNA 507

LHSA 球面滑り軸受

GE 466 PB 488 POS 490

LHS 500 SNM 508 ピロボール・エルボール

SBB 474 PHSA 491 SNPT 508 旋回ノズル

OS 512 WR 528 ニードルローラ 534 ニードルベアリング用部品

DS 513 AR 530

諸表 568 テクニカルサービスサイトの紹介 578 諸表

注(1) 樹脂付きカムフォロアはUBC Precision Bearing Manufacturing Co., Ltd. の取り扱い製品となります。

Page4

ニードルシリーズ

CAT--16073

IKOニードルシリーズは、地球環境の負荷を低減する管理システムISO 14001、及び

品質向上のための管理システムISO 9001に裏打ちされた品質レベルで生産されております。

当カタログに掲載している標準品は欧州RoHS指令10物質に適合しています。

寸法表の中で、呼び番号が 表示は標準品、 表示は準標準品です。

1

Page5

目次

目次

総合解説 形式別解説・寸法表

ニードルベアリングの特性 6 シェル形ニードルベアリング TA・TLA・BA・BHA 68

軸受の形式と特長 8 汎用ニードルケージ KT・KT…N 118

軸受選定の概要 19 コネクティングロッド用ニードルケージ KT…EG・KTV…EG 134

基本動定格荷重と寿命 20 旋削形ニードルベアリング NA・TAFI・TRI・BRI 140

基本静定格荷重と静的安全係数 24 Cルーブ旋削形ニードルベアリング TAF…/SG 214

軸受荷重の算定 25 分離形ケージ付ニードルベアリング NAF 218

主要寸法と呼び番号 29 ローラベアリング NAG・NAU・TRU・NAS 234

精度 33 スラストベアリング NTB・AS・AZK・WS・GS 256

すきま 41 複合形ニードルベアリング NAX・NBX・NATA・NATB 272

はめあい 43 内輪 IRT・IRB・LRT・LRB 282

軸及びハウジングの設計 48 カムフォロア CF…B・CFKR・CFS・NUCF…B・CR…B・CR 314

潤滑 53 Cルーブカムフォロア CF…/SG 370

摩擦と許容回転数/使用温度範囲 60 短軸カムフォロア CFC…B 372

軸受の取扱い 61 ローラフォロア NAST・NART・NURT・CRY 398

Cルーブローラフォロア NART…/SG 416

クロスローラベアリング CRBHV・CRBFV・CRBC・CRB・CRBT・CRBTF・CRBS 424

球面滑り軸受 SB・GE・SBB 452

ピロボール PB・PHS・POS・PHSA 480

エルボール LHSA・LHS 494

旋回ノズル SNA・SNM・SNPT 504

ニードルベアリング用部品 OS・DS・WR・AR・ニードルローラ 509

諸表 568

形式記号索引 580

2 3

Page6

総合解説

総合解説

日本トムソンは、わが国で初めてニードルベ

アリングの技術開発に着手し、その高い品質と

豊富な種類を誇る総合メーカーです。

ニードルベアリングは、従来のボール等に替

えて、ニードル(針)状の細いローラを組み込ん

だ、回転運動用ベアリングです。他の転がり軸

受に比べ小形で軽量、それでいて負荷能力が

大きいのが特長。機械全体をコンパクトにする

省資源型のベアリングとして、自動車・産業機

械・OA機器など幅広く使用され、高い信頼を得

ています。

4 5

Page7

ニードルベアリングの特性

ニードルベアリングの特性 ニードルベアリングの特性

ニードルベアリングの特性

軸受は、大きく分けて転がり軸受と滑り軸受に分類でき、転がり軸受は転動体の種類によって玉軸受と

ころ軸受に分けられます。 軸受の分類

IKOニードルベアリングは、針状ころを転動体として組み込んだ断面高さの小さい高精度な転がり軸

受で、次のような特長をもっています。

深溝玉軸受

転がり軸受のメリット ニードルベアリングのメリット アンギュラ玉軸受

ラジアル玉軸受

転がり軸受は、滑り軸受に比べ次のようなメリット 自動調心玉軸受

IKOニードルベアリングは、他の転がり軸受に比べ

があります。 次のような特長をもっています。 その他

玉

軸

受

❶ 起動摩擦が小さく、動摩擦も小さい ❶ 断面高さが小さく、大きな荷重に耐えられる 平面座スラスト玉軸受

転 調心座金付スラスト玉軸受

軸 が スラスト玉軸受

起動摩擦と動摩擦との差が小さく、摩擦係数その 他の転がり軸受に比べ断面高さが小さく、大きな

受 り 複式スラストアンギュラ玉軸受

ものが小さいので、駆動装置の小形化ができ、機械 荷重に耐えられるので機械全体の小形化、軽量化が 軸

本体の小形、軽量化が可能で、機械のコスト低減と動 可能でコスト低減に役立ちます。 受 その他

力費の節減ができます。

ニードルベアリング

❷ 長期間安定した精度が維持できる ❷ 回転トルクが小さく、機械効率が向上する 円筒ころ軸受

ラジアルころ軸受 円すいころ軸受

摩耗が少ないので、長期間安定した精度が維持で 回転半径が小さいので、同一摩擦の場合、回転トル 自動調心ころ軸受

きます。 クは小さく機械効率が向上します。 こ

ろ その他

軸

受

❸ 機械の信頼性が向上する ❸ 慣性力を小さくできる スラストニードルベアリング

転がり疲れに基づく寿命予測ができるので、機械 軸受容積と質量が小さいので、軸受が運動する場合、 スラスト円筒ころ軸受

スラストころ軸受

の信頼性が向上します。 軸受まわりの慣性力を小さくおさえられます。 スラスト円すいころ軸受

その他

❹ 潤滑構造を簡素化できる ❹ 揺動運動に最適

滑

多くの場合、グリース潤滑で十分なため潤滑構造 転動体の本数が多く、ピッチが小さいので揺動運動 り

軸 メタル、ブッシュ、その他

を簡素化でき、メンテナンスも簡単です。 に適しています。 受

6 7

Page8

軸受の形式と特長

軸受の形式と特長 軸受の形式と特長

軸受の形式と特長

IKOニードルベアリングは、負荷できる荷重の方向でラジアル軸受とスラスト軸受に大別できます。 クロスローラベアリングは、あらゆる方向の負荷を1個で同時に受けることができる特殊な形状の軸受です。

ラジアル軸受としては、シェル形ニードルベアリング、旋削形ニードルベアリングなどが代表的であり、 更に、転がり軸受以外の軸受として、ラジアル荷重やアキシアル荷重を負荷することができる自動調心形の

スラスト軸受には、スラストニードルベアリング及びスラストローラベアリングがあります。 球面滑り軸受やリンク機構部に使用されるピロボールやエルボールなどがあります。

カム機構や直線運動用に使用されるフォロア軸受にはカムフォロアとローラフォロアがあります。

軸受の形式と分類

TA、TAM 標準カムフォロア CF…B、CFKR

TLA、TLAM 偏心カラー付きカムフォロア CFE…B、CFKRE

BA、BAM 偏心スタッドカムフォロア CFES…B

シェル形 BHA、BHAM スラストワッシャ付きカムフォロア CF…WB

ニードルベアリング YT 集中配管用カムフォロア CF-RU1、CF-FU1

YTL 簡易取付け用カムフォロア CF-SFU…B

YB カムフォロア カムフォロアG CF…G

YBH フ

ォ Cルーブカムフォロア CF…/SG

ロ

KT、KT…N ア ミニアチュアカムフォロア CFS

汎用ニードルケージ 軸

KTW スラストワッシャ付きミニアチュアカムフォロア CFS…W

ニードルケージ 受

KT…EG 複列円筒ころカムフォロア NUCF…B

コネクティングロッド用ニードルケージ

KTV…EG インチ系カムフォロア CR、CR…B、CRH

ラ

ジ 樹脂付きカムフォロア CFL…B(1)

ア NA、RNA

ル 分離形ローラフォロア NAST、RNAST

ニ 形 TAFI、TAF 非分離形ローラフォロア NART、CRY

ー TRI、TR ローラフォロア

ド Cルーブローラフォロア NART…/SG

ル BRI、BR

ベ 旋削形 複列円筒ころローラフォロア NURT

ア ニードルベアリング GTRI、GTR

リ

ン 高剛性形クロスローラベアリングV

TAF…/SG ク CRBHV

グ Cルーブ旋削形ニードルベアリング ロ CRBFV

NAF、RNAF ス 高剛性取付穴付きクロスローラベアリングV

分離形ケージ付ニードルベアリング ロ 標準形クロスローラベアリング CRBC、CRB

NAFW、RNAFW ーベ クロスローラベアリング

ラア 超薄形クロスローラベアリング CRBT

リ

NAU ン 超薄形取付穴付きクロスローラベアリング CRBTF

NAG グ

ローラベアリング 薄形クロスローラベアリング CRBS

TRU

シーブ用ローラベアリング SB

NAS

球面滑り軸受 GE

ス スラストニードルベアリング NTB SBB

ラ

ス 球

ト 面 PB

形 スラストローラベアリング AZK、AZ 滑

り PHS

軸 ピロボール

スラストボールベアリング付き POS

NAXI、NAX 受

複 PHSA

複合形 スラストローラベアリング付き NBXI、NBX

合

形 ニードルベアリング アンギュラ形ボールベアリング付き NATA LHSA

エルボール

三点接触形ボールベアリング付き NATB LHS

注(1) 樹脂付きカムフォロアはUBC Precision Bearing Manufacturing Co., Ltd. の取り扱い製品となります。

8 9

Page9

軸受の形式と特長 軸受の形式と特長

シェル形ニードルベアリング 旋削形ニードルベアリング

薄い特殊鋼板を精密絞り加工し、浸炭焼入れした 素材を削り出し、熱処理後研削仕上げした外輪を

シェル形外輪を使用しているので、外輪付きのニードル 使用した軸受です。外輪は安定した剛性をもち、軽合金

ベアリングの中で断面高さが最も小さく軽量な軸受です。 などのハウジングでも容易に使用できます。

取付けは、ハウジングに対して圧入固定のため、軸方 豊富な形式があり、重荷重、高速及び低速回転などの

向の固定が不要です。経済性が要求される量産品に いろいろな条件に最適な軸受が選択できるので、汎用

最適です。 的な用途に最も適した軸受です。

ラジアル形軸受 68ページ ラジアル形軸受 140ページ

汎用ニードルケージ 分離形ケージ付ニードルベアリング

特殊形状をした剛性と精度の高い保持器によって針 内輪及び外輪とニードルケージを組み合わせたもの

状ころを正確に案内する、回転性能の優れた軸受です。 で、内外輪は容易に分離できます。構造が簡単なため

直径の相互差の非常に小さい針状ころを組込み、か 高精度で、しかもこれらの部品を選択し組み合わせること

つ保持しているので、軌道面として熱処理・研削仕上げ によって、ラジアルすきまが自由に選定できます。

された軸とハウジング穴とに組み合わせることにより、 また、ニードルケージを使用しているので回転性能に

小さなスペースで使用できます。 優れています。

ラジアル形軸受 118ページ ラジアル形軸受 218ページ

コネクティングロッド用ニードルケージ ローラベアリング

高温下で、強い衝撃荷重、高速運動、厳しい潤滑条件 円筒ころを複列に組み込んだ定格荷重の大きな非分

など極めて複雑で苛酷な条件で使用されるオートバイ、 離形の軸受です。

軽自動車、船外機、スノーモビル、汎用エンジン及び ラジアル荷重だけでなく、内外輪のつばところの端面

高速コンプレッサなどのコネクティングロッド用の とによってアキシアル荷重も負荷できるので、固定側軸

ニードルケージです。 受として最適です。

優れた剛性と耐摩耗性をもち、かつ、軽量で大きな定

格荷重をもった軸受です。

ラジアル形軸受 134ページ ラジアル形軸受 234ページ

10 11

Page10

軸受の形式と特長 軸受の形式と特長

スラストベアリング カムフォロア

精密加工された保持器ところを組み合わせた、アキ 厚肉の外輪に針状ころを組み込んだスタッド付きの

シアル荷重を受けることのできる軸受です。小さなス 軸受です。

ペースで使用でき、高剛性で大きな負荷能力をもって この軸受は外輪回転用に設計されており、外輪を直接

います。 相手カムガイド面と接触させて使用します。

針状ころを使用したスラストニードルベアリングと 豊富な形式があり、カム機構や直線運動用のフォロア

円筒ころを使用したスラストローラベアリングがあります。 軸受として広く使用されています。

スラスト形軸受 256ページ フォロア軸受 314ページ

複合形ニードルベアリング ローラフォロア

保持器付ニードルベアリングを用いたラジアル形軸 厚肉の外輪に針状ころを組み込んだ軸受です。

受とスラストボールベアリング又はスラストローラベ この軸受は外輪回転用に設計されており、外輪を直接

アリングを用いたスラスト形軸受を組み合わせた軸受 相手カムガイド面と接触させて使用します。

です。 カム機構や直線運動用のフォロア軸受として使用さ

ラジアル荷重とアキシアル荷重を同時に負荷すること れています。

ができます。

複合形軸受 272ページ フォロア軸受 398ページ

内輪 クロスローラベアリング

熱処理後高精度な研削加工を施した針状ころ軸受用 内輪と外輪の間に円筒ころを交互に直交させて配列

の内輪です。 した、高剛性でコンパクトな構造の軸受です。ラジアル

通常、針状ころ軸受は、軸を熱処理・研削仕上げして 荷重、アキシアル荷重及びモーメントなどのあらゆる

軌道面として使用しますが、軸の表面を規定の硬さや粗さ 方向の荷重を1個で同時に受けることができます。

に加工できない場合に、この内輪を使用します。 コンパクトで高い剛性と回転精度を要求する産業用

ロボット、工作機械及び医療機器などの旋回部に広く

使用されています。

部品 282ページ クロスローラベアリング 424ページ

12 13

Page11

軸受の形式と特長 軸受の形式と特長

球面滑り軸受 ニードルベアリング用シール

内外輪を球面接触させた自動調心形の滑り軸受で 鋼製リングと特殊合成ゴムからなる断面高さの小さ

す。大きなラジアル荷重と両方向のアキシアル荷重を同 なシールです。

時に負荷することができます。 ニードルベアリングの断面高さに合わせて製作され

交番荷重や衝撃荷重のかかる用途に適した負荷容量 ており、軸受の側面に直接組み込むことによって、グリー

の大きな給油式球面滑り軸受と、メンテナンスフリーの スの漏れと異物の侵入を防ぐ効果があります。

無給油式球面滑り軸受があります。

球面滑り軸受 452ページ 部品 510ページ

ピロボール ニードルベアリング用サークリップ

小さな容積で大きなラジアル荷重と両方向のアキシ 一般のサークリップでは使用不可能な場合が多い

アル荷重を、同時に負荷できる自動調心形の球面滑り軸 ニードルベアリング用に特に設計したもので、断面高さ

受です。 が小さく、剛性の高いサークリップです。

ピロボールロッドエンドは本体にめねじ又はおねじが 軸用と穴用があり、軸受が軸方向に移動しないように

加工されているので、取付けが容易です。 位置決めするために使用します。

工作機械、繊維機械及び包装機械などの制御機構や

リンク機構に使用されています。

球面滑り軸受 480ページ 部品 526ページ

エルボール ニードルローラ

特殊亜鉛ダイカスト合金の本体と、それに交差した 剛性と精度の高いニードルベアリング用のローラです。

軸心をもつボールスタッドとを一体化した自動調心形 軸受の転動体として、また、ピンやシャフトとしても広く

の球面滑り軸受です。 使用されています。

滑り面の一定したすきまにより、低トルクで回転運動と

傾斜運動を行うことができ、円滑な力の伝達ができます。

自動車、建設機械、農業用機械及び包装機械などのリ

ンク機構に使用されています。

球面滑り軸受 494ページ 部品 532ページ

14 15

Page12

軸受の形式と特長 軸受の形式と特長

軸受の特長

軸受の名称 外観 運動の方向 負荷方向と

負荷能力 許容回転数 摩擦 断面高さ 参照 軸受の名称 外観 運動の方向 負荷方向と

負荷能力 許容回転数 摩擦 断面高さ 参照

ページ ページ

保持器付き 針状ころ

シェル形

ニードルベアリング 68~ スラストベアリング 256~

総ころ 円筒ころ

スラスト

汎用 118~ ボールベアリング

付き

ニードルケージ

コネクティング スラスト

ロッド用 134~ ローラベアリング

付き

複合形

ニードルベアリング 272~

アンギュラ形

保持器付き ボールベアリング

付き

旋削形

ニードルベアリング 140~

三点接触形

総ころ ボールベアリング

付き

分離形ケージ付 保持器付き 218

ニードルベアリング ~ 保持器付き

カムフォロア 314~

保持器付き 総ころ

ローラベアリング 総ころ 234~ 分離形

保持器付き

シーブ用 ローラフォロア 非分離形 398

保持器付き ~

記号の説明 回転 傾斜 ラジアル荷重 アキシアル荷重 軽荷重 中荷重 重荷重 特に優れている 優れている 普通 非分離形

総ころ

16 17

Page13

軸受選定の概要

軸受の形式と特長 軸受選定の概要

軸受の特長 軸受選定の概要

軸受の名称 外観 運動の方向 負荷方向と

負荷能力 許容回転数 摩擦 断面高さ 参照 IKO軸受の形式、寸法には多くの種類があり、使用する機械・装置が要求する種々の条件を検討し、最適な軸

ページ 受を選定する必要があります。

軸受の選定には、定まった手順や規則はありませんが、一般的な手順を下図に示します。

保持器付き

セパレータ付き 軸受選定手順の一例

クロスローラ ●使用機械、使用箇所を確認します。

ベアリング 総ころ 424~ 1使用条件の確認 ●軸受への要求条件、性能、特殊環境などを

確認します。

超薄形 ●荷重の方向・大きさ、剛性、摩擦、許容回

薄形 2軸受形式の選定 転数及び軸受スペースなどを考慮して、使 8ページ

参照

用条件に適切な軸受の形式を選定します。

給油式

3軸受寸法の選定 ●軸受荷重、軸受寿命、静的安全係数などを 20ページ

計算し、軸受寸法を選定します。 参照

球面滑り軸受 452~

無給油式

4精度等級の選定 ●機械、装置の要求する精度により選定します。 33ページ

参照

インサート形

給油式

ラジアルすきまと ●はめあい、温度、回転速度、内輪・外輪の

5 41ページ

傾きなどを考慮してラジアルすきまを選

はめあいの選定 参照

定します。

ピロボール ダイカスト形

給油式 480~

6軸受寸法、精度、ラジアルすきま及びはめあいの決定

無給油式

●油潤滑かグリース潤滑かを選定します。

7潤滑、 ●潤滑剤を選定し、油潤滑の場合はその給油 53ページ

方法を選定します。 参照

エルボール 給油式 494~ 防じん方法の選定 ●潤滑剤に応じて密封方法を選定します。

8周辺部分の設計 ●取付け、取外しの方法及び取付関係寸法を 61ページ

記号の説明 回転 傾斜 ラジアル荷重 アキシアル荷重 軽荷重 中荷重 重荷重 特に優れている 優れている 普通 基に設計します。 参照

9軸受及び周辺部分の最終仕様決定

18 19

Page14

基本動定格荷重と寿命

基本動定格荷重と寿命 基本動定格荷重と寿命

基本動定格荷重と寿命

寿命 基本定格寿命

ころ 軸 受

転がり軸受は、使用中にいろいろな原因によって、 基本定格寿命とは、一群の同じ軸受を同じ条件で 10 100 1000 10000

毎分回転数 min-1 15 20 30 40 60 80 150 200 300 400 600 800 15002000 3000 4000 60008000 15000 2000030000 40000 60000

いつかは破損します。取付けの不具合、潤滑油の不足、 個々に運転したとき、そのうちの 90%の軸受が転が n

ちりやほこりの侵入など使用上の不備に起因する摩 り疲れによる材料の損傷を起こさずに回転できる総回 速度係数 fn 1.4 1.3 1.2 1.1 0.9 0.8 0.7 0.6 0.5 0.4 0.3 0.28 0.24 0.22 0.18 0.16 0.14 0.12 0.106

1.44 1.0 0.20

耗、焼付き、割れなどの損傷は、原因を除けば避けら 転数と定義されています。 200 1000 10000 80000

時間で表した基本定格寿命 h 300 400 500 600 700800 900 2000 3000 4000 6000 8000 20000 40000 60000

れます。しかし、正常な使用状態でも疲労はくりによっ 一定回転速度で回転する場合には、基本定格寿命を Lh

寿命係数 fh 0.80 0.85 0.90 0.95 1.1 1.2 1.3 1.4 1.5 1.6 1.7 1.8 1.9 2.5 3.5 4.5

て、いずれは破損します。つまり軸受が負荷を受けて 総回転時間で表すこともできます。 0.76 1.0 2.0 3.0 4.0 4.6

回転すると、軌道輪や転動体には常に一定の応力が繰

返し加わります。その応力が表面の浅い部分に集中さ 基本動定格荷重 玉 軸 受

れるため、疲れ現象は表層部に限定されて表面の一部 10 100 1000 10000

毎分回転数 min-1 15 20 30 40 60 80 150 200 300 400 600 800 15002000 3000 4000 60008000 15000 2000030000 40000 60000

にうろこ状の破損形態を生じます。これをフレーキン 基本動定格荷重とは、軸受の基本定格寿命が 100 n

速度係数 fn 1.4 1.3 1.2 1.1 0.9 0.8 0.7 0.6 0.5 0.4 0.3 0.28 0.24 0.22 0.18 0.16 0.14 0.12 0.09 0.082

グ(はくり)と呼び、使用に耐えなくなります。 万回転になるような、一定の静ラジアル荷重(ラジア 1.49 1.0 0.20 0.10

ル軸受)又は静中心アキシアル荷重(スラスト軸受) 200 1000 10000 80000

時間で表した基本定格寿命 h 300 400 500 600 700800 900 2000 3000 4000 6000 8000 20000 30000 40000 60000

Lh

軸受の寿命 をいいます。 寿命係数 fh 0.80 0.90 1.1 1.2 1.3 1.4 1.5 1.6 1.7 1.8 1.9 2.5 3.5 4.5

0.74 1.0 2.0 3.0 4.0 5.0 5.4

転がり軸受の寿命は、軌道輪か転動体のいずれかの 寿命計算式

表面に、疲労による最初のフレーキング形跡が現れる 図 2 寿命算出用スケール

までの総回転数(又は一定回転速度での総回転時間) 転がり軸受の基本定格寿命、基本動定格荷重、動等

と定義されています。しかし、寸法、構造、材料、 価荷重(軸受荷重)との間には、次の関係があります。

熱処理がまったく同一条件下にある軸受を運転して p

も、寿命は一定せずばらつきを生じます(図 1参照)。 L

10=( C … …

P ) ……… … ……………………(1) 使用機械と軸受の寿命係数

これは材料の疲労限度そのものにばらつきがあるため ここに L10 :基本定格寿命 106rev. 軸受は、使用機械や使用条件によって必要寿命時間

です。 C :基本動定格荷重 N を設定する必要があります。

したがって、軸受寿命の基準としてすべての軸受の P :動等価荷重 N 表 1に各種機械の軸受を選定するときの寿命係数

平均寿命をとることは、実際の軸受の選定上適切とは p :指数 ころ軸受10/3 玉軸受 3 の参考値を示します。

いえず、使用軸受の大部分が保証される寿命を考える したがって、毎分回転数が与えられれば、基本定格

方が実用的です。このため、次のように定義された基 寿命は次の式で総回転時間として表すことができま

本定格寿命を使用します。 す。 表1 使用機械と寿命係数 fh

使用機械と寿命係数 f

条件 h

L 106L

h= 10 p

0 f

60n = 50 h ………………………(2) ~3 2~4 3~5 4~7 6~

基 ときどき又は短時間使用 · 電動工具 · 農業機械

本

定 f h= f C

n ……………………………………(3)

P する

格

寿 1/p 常時使用しないが、確実 · 建設機械 · コンベア

命 f n=( 3 3.3

n ) …………………………………(4) な運転が要求される · エレベータ

平 ここに Lh :時間で表した基本定格寿命 h 不連続であるが、比較的 · 圧 延機ロールネック · 小形電動機 · 工場電動機 · クレーンシーブ

均

寿 n :毎分回転数 min-1 長時間運転する · デッキクレーン · 工作機械 · コンプレッサ

命 fh :寿命係数 · 一般荷役クレーン · 一般歯車装置 · 重要な歯車装置

f · 乗用車 · 印刷機

n :速度係数

なお、fh及び fnは図 2の寿命算出用スケールより 1日8時間以上常時運転 · エスカレータ · 遠心分離機 · 製紙機械

求め、寿命を算出することもできます。 するか、連続で長時間運 · 送風機

転がり疲れ寿命

転する · 木工機械

図1 転がり疲れ寿命のばらつき · プラスチック押出機

24時間連続運転で、事故 · 水道設備

による停止が許されない · 発電所設備

20 21

破損確率密度(破損度数)

Page15

基本動定格荷重と寿命 基本動定格荷重と寿命

揺動運動する軸受の寿命 補正定格寿命 IKO軸受は、軸受材料の高品質化及び製造技術の進 温度、硬さによる基本動定格荷重の補正

歩により、軸受寿命が延びたことを考慮した基本動定

揺動運動する軸受の寿命は、式 (5)によって求める 軸受を通常の用途に使用する場合、前述の式 (1)、(2) 格荷重を寸法表に記載していますので、通常の場合は、 温度係数

ことができます。 によって基本定格寿命を算出することができます。 a2= 1として式 (6)で計算します。

0 軸受の使用温度は、その材質、構造により個々に

C p この基本定格寿命は、信頼度が 90%で、一般に用

L 9

OC= ) ………………………………(5)

θ ( P いられている転がり軸受用材料及び通常の製品品質 使用条件係数 a 決めていますが、特殊な耐熱処理を施すことにより

3

ここに LOC : 揺動運動する軸受の揺動回数で で製作し、通常の運転条件で運転したものに適用され 150℃を超えて使用することも可能です。軸受温度が

表した定格寿命 106cycle ます。 軸受の使用条件、特に潤滑の寿命に対する影響を補 150℃を超えると、許容接触応力が漸減するため、基

2θ :揺動角 度(図3参照) しかしながら、用途によっては高い信頼度、特別の 正するための係数です。 本動定格荷重は低下し、次の式で求められます。

P :動等価荷重 N 軸受特性及び特殊な使用条件に対する寿命を求める必 軸受の寿命は、繰返し応力のかかる表面下の疲れ現

C f

したがって、毎分の揺動回数 n ……………………………… (7)

1min-1が与えられる 要が生じます。このような特別な場合の補正定格寿命 象であるといえます。したがって、転動体と軌道面と t = t C ……

と、20ページの式 (2)の nのかわりに n1を代入する は、それぞれの補正係数 a1、a2、a3を使って、次の は油膜で完全にへだてられ表面損傷が無視できる良好 ここに Ct : 温度上昇を考慮に入れた

ことにより、総揺動時間としての基本定格寿命を求め 式から求められます。 な潤滑条件の場合、a3= 1とします。潤滑条件が良 基本動定格荷重 N

ることができます。 好でない場合、例えば、潤滑油の粘度が低い場合や転

L ft :温度係数(図4参照)

なお、 1a2a3L10 ……………………………… (6)

2θが小さい場合は軌道輪と転動体の接触面 na=a 動体の周速が特に遅い場合などには、a3< 1となり C :基本動定格荷重 N

に油膜が形成されにくく、フレッチングを生じること ここに Lna :補正定格寿命 106rev. ます。

がありますので、 温度

IKOにお問い合わせください。 a1 :信頼度係数 また、潤滑が特に良好な場合には a3> 1の値をと

a2 :軸受特性係数 ることができます。潤滑条件が良好でなく a3< 1の °C 150 200 250

a3 :使用条件係数 場合には、一般に軸受特性係数 a2は 1を超える値は

ft 1.0 0.95 0.9 0.85 0.8 0.75

とれません。

信頼度係数 a 図 4 温度係数

1 なお、基本動定格荷重による軸受の選定については、

転がり軸受の信頼度とは、一群の同じ軸受を同じ条 それぞれの用途にふさわしい信頼度係数 a1を必要に また、120℃以上の高温で使用する場合、寸法の変

件で運転したときに、寿命が特定の値以上になる軸受 応じて考慮し、従来からの同種機械での潤滑条件、温 化量が大きくなるため特殊な熱処理を施すことが必要

個数に対する割合、また個々の軸受に 度条件、取付状態などを基準にして、機種別に、経験 です。ご要望の際は、IKOにお問い合わせください。

2θ の個数の全体の

ついては、その軸受の寿命が特定の値以上になる確率 的に決められた (C/P)又は fhの値から行うことを推

をいいます。 奨します。 硬さ係数

信頼度 (100-n)%の補正定格寿命は式 (6)によって

図 3 揺動運動 求められます。信頼度係数 a 軸受内輪又は外輪のかわりに、軸又はハウジング

1の値は、表2によります。 制限条件

を軌道面として使用する場合には、軌道面として使

この寿命計算式が適用されるのは、軸受の取付け、 用する部分の表面硬さは 58~ 64HRCが必要です。

表2 信頼度係数 a1 潤滑が正常であり、軸受内への異物の侵入がなく、極 58HRCより低い場合、基本動定格荷重は低下し、次

信頼度 % L の式から求められます。

n a1 端な使用条件でない場合に限られます。

これらの条件が満足されない場合には、寿命が低下

90 L C = f …………………………… (8)

10 1 することがあります。例えば、軸受の取付誤差、ハウ H H C ………

95 L5 0.62

の過度の変形、高速回転時に転動体に働く ここに CH : 硬さを考慮に入れた

96 L ジングや軸

4 0.53

基本動定格荷重 N

97 L 、過大な予圧、ラジアル軸受の特に大きいラジ

3 0.44 遠心力

98 L f

2 0.33 アルすきまなどの影響は別に考慮しなければなりま H :硬さ係数(図5参照)

99 L1 0.21 せん。 C :基本動定格荷重 N

また、動等価荷重が基本動定格荷重の 1/2を超え

軸受特性係数 a 軌道面硬さ

2 る場合にも、寿命計算式はそのままでは適用できない

ことがあります。 HRC 60 50 40 30 20

軸受の寿命は、材料の品質、軸受の製造技術及び内

部設計によって増減が生じます。このような特別の寿 fH 1 0.8 0.6 0.4 0.2 0.1

命性能については、軸受特性係数 a2で補正します。 図 5 硬さ係数

22 23

Page16

基本静定格荷重と静的安全係数、軸受荷重の算定

基本静定格荷重と静的安全係数 軸受荷重の算定

基本静定格荷重と静的安全係数 軸受荷重の算定

基本静定格荷重 静的安全係数 軸受に作用する荷重には、軸受が支える物体の質量、 荷重係数

回転体の自重、機械の運転で生じる荷重、ベルトや歯

軸受が静止時に、ある接触応力を超える大きな荷重 一般には、基本静定格荷重を静等価荷重の許容限度 車など動力伝達時の荷重などがあります。これらの荷 ラジアル荷重やアキシアル荷重を計算によって求め

を負荷したり、比較的低速回転のときに、ある接触応 と考えていますが、通常、軸受の使用条件や軸受に要 重は、中心軸に直角にかかるラジアル荷重及び中心軸 ることができても、機械の振動や衝撃などによって、

力を超えるような激しい衝撃荷重を負荷すると、軌道 求される条件によってその限度を決めます。この場合 に平行にかかるアキシアル荷重に分けられ、単独ある 実際に軸受にかかる荷重は、計算荷重より大きくなる

輪や転動体に局部的な永久変形が生じて騒音や振動の の静的安全係数 fsは次の式で求められ、一般的な値 いは複合で作用します。しかも機械の使用箇所によっ ことが多いため、荷重係数を乗じて次の式から求めら

原因となり、回転性能が低下します。この永久変形を は表 4に示すとおりです。 ては振動や衝撃の大きさに差異があって、理論的な計 れます。

ある限度内にとどめ、回転に支障を与えないよう、静 算荷重は必ずしも正確を期しがたいので、通常これに

止時に負荷できる最大荷重の目安として基本静定格荷 f C0

s= P ………………………………………(9)

経験上得た種々の係数を乗じて、実際の軸受にかかる F= f

wFc ………………………………………(10)

0

重を定めています。 ここに C0:基本静定格荷重 N 荷重を求めます。 ここに F :軸受にかかる荷重 N

基本静定格荷重とは、最大荷重を受けている転動体 P0:静等価荷重 N fw:荷重係数(表6参照)

と軌道の接触部中央において、表 3に示す接触応力 軸受への荷重配分 Fc:理論的な計算荷重 N

になるような静荷重をいいます。ラジアル軸受では、 表4 静的安全係数

方向と大きさが一定のラジアル荷重をとり、スラスト 軸受のラジアル方向に静荷重が作用するときの計算 表6 荷重係数

軸受では、中心軸に一致した方向で大きさが一定のア 軸受の使用条件 fs 例を表 5に示します。

キシアル荷重をとります。 荷重の程度 例 fw

高い回転精度を必要とする場合 ≧3

普通の運転条件の場合 ≧1.5 衝撃のない円滑な 電動機、空調機、計測器、

表3 運転の場合 工作機械 1 ~1.2

普通の運転条件で、円滑な運転を

軸受の種類 強く要求しない場合

接触応力 ≧1

MPa 減速機、車両、繊維機械、

ほとんど回転しない場合 普通の運転の場合

製紙機械 1.2~1.5

ころ軸受 4 000 振動・衝撃荷重を 圧延機、クラッシャ、

自動調心玉軸受 4 600 伴う運転の場合 建設機械 1.5~3

ただし、シェル形ニードルベアリングは薄肉鋼板を

その他の玉軸受 4 200 精密絞り加工し、浸炭焼入れした外輪を使用していま

すので 3以上の静的安全係数をとる必要があります。 表5 荷重配分の計算例

例 計算荷重

a b

Fr1=

dKr1+bKr2

f

Kr1 Kr2 Fr2=

cKr1+aK

Fr1 F r2

r2

f

c d

f

d

a b c

gK

F r1+bKr2-cKr3

r1= f

Kr1 Kr2 Kr3

Fr1 Fr2 Fr2=

aKr2+dKr3-eKr1

f

e f

g

24 25

Page17

軸受荷重の算定 軸受荷重の算定

p

ベルト又はチェーン伝動のときの荷重 変動する荷重に対する平均荷重 Fm =

………………… √ 1 N p

N

Fn dN ………………………(19)

T= H

9550000 n …………… (14) 0

ベルト又はチェーンにより動力を伝達する場合、 軸受にかかる荷重が変動する場合、軸受に同じ寿命 ここに Fm :平均荷重 N

プーリ又はスプロケットホイールに働く力は、次の式 K T

t= …………………………………………(15) を与えるように換算された平均荷重 Fmを用いて軸受 N :総回転数 rev.

から求められます。 R 寿命を計算します。平均荷重は、次の式から求められ Fn :変動荷重 N

Ks=Kt tan θ ……………………………………(16) ます。 p :指数 ころ軸受10/3 玉軸受 3

T=9550000 H

n ……………………………(11)

K K 2 2

c=√ t+Ks=Kt sec θ ……………………(17) 一般的な変動荷重に対する平均荷重の計算例を表 9

Kt= T ………………………………………(12) に示します。

R ここに T :歯車に働くトルク N・mm

ここに T : プーリ又はスプロケットホイールに Kt :歯車の接線方向の力 N 表9 変動荷重に対する平均荷重

働くトルク N・mm Ks :歯車の半径方向の力 N

K 例

t :ベルト又はチェーンの有効伝動力 N Kc :歯車に直角に働く合成力 N 平均荷重 Fm

H :伝動動力 kW H :伝動動力 kW

n :毎分回転数 min-1 n :毎分回転数 min-1 F1

R : プーリ又はスプロケットホイールの R :駆動歯車のピッチ円半径 mm F Fm =

有効半径 mm θ :歯車の圧力角 度 F2 √p 1 (F p p

1 N1+F2 N p

Fm N 2+…+Fn Nn)

段階的に変化する

荷重 ここに N1:荷重F1を受けて回転した総回転数 rev.

ベルト伝動の場合、プーリ軸にかかる荷重 K Fn

rは、 Kt N2:荷重F2を受けて回転した総回転数 rev.

N1 N2 Nn

ベルトの有効伝動力 Ktに表 7に示すベルト係数 fbを N Nn:荷重Fnを受けて回転した総回転数 rev.

乗じ、次の式から求められます。

K Ks R

r= fbKt …………………………………………(13) Fmax F 1

m = (2Fmax+Fmin )

F 3

表7 ベルト係数 単調に変化する Fm

荷重 ここに Fmax:変動荷重の最大値 N

Fmin

ベルトの種類 f F

b min :変動荷重の最小値 N

N

Vベルト 2 ~2.5 図 6

タイミングベルト 1.3~2

Fmax

平ベルト(テンションプーリ付き) 2.5~3 この場合、歯車に直角に働く合成力は軸直角荷重と

F

して働きますが、歯車の精度、仕上げの良否によって Fm

平ベルト 4 ~5 Fm≒0.65Fmax

振動、衝撃の程度が異なります。よって軸にかかる荷

チェーン伝動の場合は fbに相当するチェーン係数 重 Krは、歯車に直角に働く合成力 Kcに表 8の歯車 N

として 1 正弦的に変化する

.2~ 1.5の値をとり、ベルト伝動の場合と同 係数 fzを乗じ、次の式から求められます。 荷重

様、式 (13)からスプロケットホイール軸にかかる荷

重を求めます。 F Fmax

Fm

Kr=fz Kc ………………………………………(18)

Fm≒0.75Fmax

N

歯車伝動のときの荷重 表8 歯車係数

歯車によって動力を伝達する場合、歯車に働く力は 歯車の種類 fz

その種類によって異なります。平歯車の場合はラジア F

F S FR

ル荷重のみですが、はすば歯車、かさ歯車、ウォーム 精密歯車 回転荷重と Fs m =FS+FR-

F

1.05~1.1 S+FR

歯車の場合は、ラジアル荷重の他にアキシアル荷重も (ピッチ誤差、形状誤差とも 0.02mm 以下) 静止荷重とが

ここに FS:静止荷重 N

生じます。最も簡単な平歯車の場合を例にとれば、次 普通機械加工歯車 ある場合

FR F

1.1 ~1.3 R:回転荷重 N

の式から求められます。 (ピッチ誤差、形状誤差とも 0.02 ~ 0.1mm)

26 27

Page18

主要寸法と呼び番号

軸受荷重の算定 主要寸法と呼び番号

主要寸法と呼び番号

等価荷重 静等価荷重 主要寸法 ニードルケージ

軸受にかかる荷重には、中心軸に直角にかかるラジ 軸受にラジアル荷重とアキシアル荷重が同時に加わ IKOニードルベアリングの主要寸法を示す量記号の Ew :ころコンプリメントの呼び外接円径

アル荷重及び中心軸に平行にかかるアキシアル荷重に る場合に、転動体と軌道面の接触面に生じる最大接触 表示例を以下に示します。詳しくは、各形式の寸法表 Fw :ころコンプリメントの呼び内接円径

分けられ、単独又は複合で作用します。 応力と同じ接触応力を生じさせるような軸受中心に作 を参照してください。 Bc :呼び保持器幅

用する仮想荷重を静等価荷重といいます。

ニードルベアリングの場合、ラジアル形はラジアル 旋削形ニードルベアリング Bc

動等価荷重 荷重のみをスラスト形はアキシアル荷重のみを受ける

ため、ラジアル形はラジアル荷重をスラスト形はアキ d :呼び軸受内径

軸受にラジアル荷重とアキシアル荷重が同時に加わ D :呼び軸受外径

る場合に、これと同じ寿命を与えるような軸受中心に シアル荷重をそのまま適用することができます。

B :呼び内輪幅

作用する仮想荷重を動等価荷重といいます。 C :呼び外輪幅

ニードルベアリングの場合、ラジアル形はラジアル 〔ラジアル形の場合〕 F

荷重のみをスラスト形はアキシアル荷重のみを受ける w :ころコンプリメントの呼び内接円径

P0r = Fr ………………………………………(22) r :内輪及び外輪の面取寸法

ため、ラジアル形はラジアル荷重をスラスト形はアキ 〔スラスト形の場合〕 r

シアル荷重をそのまま適用することができます。 s min :内輪及び外輪の最小許容実測面取寸法

P0a = Fa ………………………………………(23)

B

C 図 9 ニードルケージ

〔ラジアル形の場合〕 ここに P0r :静等価ラジアル荷重 N

r

Pr =Fr …………………………………………(20) P0a :静等価アキシアル荷重 N

〔スラスト形の場合〕 Fr

r

:ラジアル荷重 N スラストローラベアリング

Pa =Fa …………………………………………(21) Fa :アキシアル荷重 N

Dc :呼び保持器外径

ここに Pr :動等価ラジアル荷重 N r dc :呼び保持器内径

Dw :ころの呼び直径 Pa :動等価アキシアル荷重 N r

Fr :ラジアル荷重 N

Fa :アキシアル荷重 N 図 7 旋削形ニードルベアリング

Dw

シェル形ニードルベアリング

D :呼び軸受外径

Fw :ころコンプリメントの呼び内接円径

C :呼び外輪幅

C

図 10 スラストローラベアリング

図 8 シェル形ニードルベアリング

28 29

D

D

d

Fw

Fw

Ew

Dc

dc

Fw

Page19

主要寸法と呼び番号 主要寸法と呼び番号

呼び番号 ❹保持器記号 ❽等級記号

記号 内容 記号 内容

IKO軸受の呼び番号は、基本番号と補助記号からな

り、その配列と代表的な記号の内容を以下に示します。 N 合成樹脂製保持器 (無記号) JIS 0級

なお、記載している以外にも多くの記号がありますの

で、各軸受の呼び番号の項を参照してください。 V 保持器なし P6 JIS 6級

P5 JIS 5級

表10 軸受の呼び番号の配列 ❺シール・シールド記号

P4 JIS 4級

基本番号 補助記号 記号 内容

表11 主要寸法の表示

Z 防じんカバー付き

基本番号

形 主 材 保 シシ 軌 す 等

式 要 料 持 ーー 道 き 級 ZZ 両シールド付き 軸受の形式

記 寸 記 器 ルル 輪 ま 記 形式記号 主要寸法の表示

号 法 号 記 記ド 形 記 号 U 片シール付き

号 号記 状 号 TA、TLA、YT、YTL 内接円径+外輪幅

シェル形ニードルベアリング

号 記 UU 両シール付き BA、BHA、YB、YBH 内接円径+外輪幅 (1)

号

S(1) スラストワッシャ一体シール付き 汎用ニードルケージ KT、KTW 内接円径+外接円径+保持器幅

コネクティングロッド用ニードルケージ KT…EG、KTV…EG 内接円径+外接円径+保持器幅

❶ ❷ ❸ ❹ ❺ ❻ ❼ ❽ 2RS 両シール付き

NA、RNA 寸法系列+内径番号

❶形式記号 注(1) スラストワッシャ一体シールは両側に組み込まれま TR、TAF、GTR 内接円径+軸受外径+軸受幅

形式記号は軸受の種類を表す記号で、8ページに各 す。 旋削形ニードルベアリング TRI、TAFI、GTRI 軸受内径+軸受外径+外輪幅

形式の特性を示します。 BR 内接円径+軸受外径+軸受幅 (1)

❻軌道輪形状記号 BRI 軸受内径+軸受外径+外輪幅 (1)

❷主要寸法 記号 内容 RNAF、RNAFW 内接円径+軸受外径+軸受幅

分離形ケージ付ニードルベアリング

呼び番号内の主要寸法の表示は、軸受の形式により NAF、NAFW 軸受内径+軸受外径+軸受幅

異なり、基本的に次の 4種類のいずれかで表示します。 NR 外輪外径止め輪付き NAU、NAG、NAS 寸法系列+内径番号

表 11に各形式記号での主要寸法の表示を示します。

ローラベアリング

TRU

OH(1) 軌道輪油穴付き 軸受内径+軸受外径+軸受幅

NTB、AS、WS、GS 軸受内径+軸受外径

(a)寸法系列+内径番号 J 油穴なし スラストベアリング AZ 軸受内径+軸受外径+軸受高さ

(b)内径又は内接円径+外径又は外接円径+幅 注(1) 軸受の形式により異なりますので、各軸受の項を参照 AZK 軸受内径+軸受外径+針状ころの直径

(c)内径又は内接円径+幅 してください。 NAX、NBX 内接円径+軸受組立幅

(d)基本径 複合形ニードルベアリング NAXI、NBXI 内輪内径+軸受組立幅

❼すきま記号 NATA、NATB 寸法系列+内径番号

❸材料記号 CF…B、CFS、NUCF…B スタッド径

記号 内容

カムフォロア CFKR 軸受外径

記号 材料の種類

C2 すきまC2 CR…B、CR、CRH…B 軸受外径 (1)

F 軌道輪及び転動体がステンレス鋼 NAST、NART、NURT 軸受内径

(無記号) すきまCN ローラフォロア

CRY 軸受外径 (1)

C3 すきまC3

クロスローラベアリング CRBHV、CRBFV、CRBC、 軸受内径+軸受幅

CRB、CRBT、CRBTF、CRBS

C4 すきまC4

SB…A、GE 内輪内径

C5 すきまC5 球面滑り軸受

SBB 内輪内径 (1)

T1 ピロボール PB、PHS、POS、PHSA 内輪内径

特殊ラジアルすきま エルボール LHSA、LHS ねじ寸法

C1 (クロスローラベアリングに適用) ニードルベアリング用シール OS、DS 軸径+シール外径+シール幅

C2 WR 軸径

ニードルベアリング用サークリップ

AR 穴径

30 注(1) インチ系の呼び寸法は1/16インチ単位で表します。 31

Page20

精度

主要寸法と呼び番号 精度

精度

IKOニードルベアリングの精度は、JIS B 1514-1~ 備考

呼び番号の配列例 -3転がり軸受-軸受の公差に準じ、主要寸法の許容 ラジアル軸受の精度で用いられている量記号の

差及び許容値を規定しています。主要寸法の許容差及

(a)寸法系列+内径番号 の例 (b)内径又は内接円径+外径 意味は、次のとおりです。

又は外接円径+幅 の例 び許容値は、それぞれ図 11のような項目について規 ① ∆は寸法差(deviation)を表しています。

定されています。 ② V は寸法の不同又は変動(variation)を表して

基本番号 補助記号 ニードルベアリングの精度の等級は 0級、6級、5

基本番号 補助記号 います。

級及び 4級の 4等級に分けられ、この順序で精度は

NA 49 02 C2 P6 KT 5 8 8 N ③ 添字 sは「実測の」を、添字 mは「算術平均の」

高くなっています。 を、添字 pは「同一平面内の」を表しています。

形式記号 形式記号 表 12にはラジアル軸受の内輪の精度、表 13には 〔例〕Vdspは各ラジアル平面での内径の最大値

ラジアル軸受の外輪の精度、表 14にはラジアル軸受 と最小値との差(真円度に相当する特性)の最

寸法系列 内接円径 の最小実測内接円径の許容差、表 15にはラジアル軸受 大を規定し、Vdmpは各ラジアル平面での平均

の面取寸法の許容限界値を示します。スラスト軸受は

内径番号 外接円径 内径の相互間の不同(円筒度に相当する特性)

スラスト軸受の精度の項を参照してください。また、 の最大を規定しています。

すきま記号 保持器幅 シェル形ニードルベアリング、ローラベアリング、カ

ムフォロア、ローラフォロア、複合形ニードルベアリ

等級記号 保持器記号 ング、クロスローラベアリングは、一部特殊な精度が

ありますので、各軸受の精度の項を参照してください。

(c)内径又は内接円径+幅 の例 (d)基本径 の例

基本番号 補助記号 基本番号 補助記号 実測内径の寸法差 ∆ds

NAX 20 30 Z CF 10 V B UU 平面内平均内径の寸法差 ∆dmp

実測外径の寸法差 ∆Ds

形式記号 形式記号 主要寸法の寸法差

平面内平均外径の寸法差 ∆Dmp

内接円径 スタッド径 実測内輪幅の寸法差 ∆Bs

軸受組立幅 保持器記号 実測外輪幅の寸法差 ∆Cs

シールド記号 スタッド頭部の 主要寸法の精度

形状記号 平面内内径不同 Vdsp

シール記号 平面内平均内径の不同 Vdmp

平面内外径不同 VDsp

主要寸法の不同

平面内平均外径の不同 VDmp

内輪幅不同 VBs

軸受の精度

外輪幅不同 VCs

内輪のラジアル振れ Kia

内輪のアキシアル振れ Sia

内径の軸線に対する内輪側面の直角度 Sd

回転精度

外輪のラジアル振れ Kea

外輪のアキシアル振れ Sea

側面に対する外輪外径面の直角度 SD

図 11 軸受の精度

32 33