1/8ページ

ダウンロード(1.3Mb)

このカタログについて

| ドキュメント名 | 小物高精度部品旋削加工用PVDコーテッド超硬材種 |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 1.3Mb |

| 取り扱い企業 | 三菱マテリアル株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

TOOL NEWS B227J

小物高精度部品旋削加工用PVDコーテッド超硬材種

MS9025 新発売

小物部品加工は刃先の品位向上により、

次世代の安定した長寿命化へ

Page2

小物高精度部品旋削加工用PVDコーテッド超硬材種

MS9025

バランスの取れた耐摩耗性と耐欠損性、

ステンレス鋼の境界摩耗を徹底抑制

特長

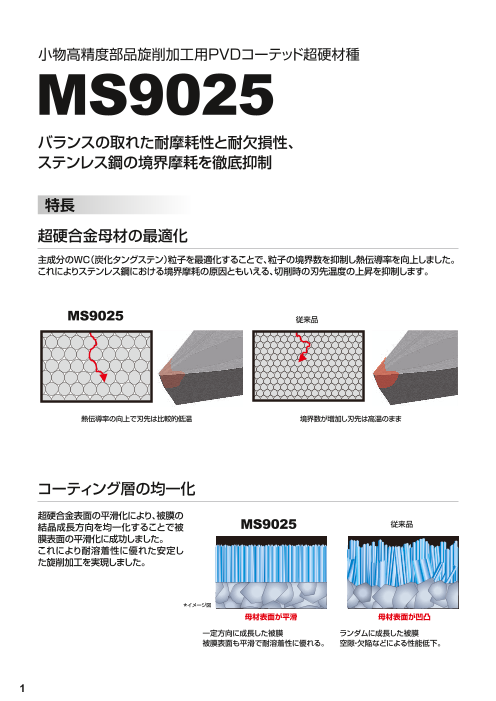

超硬合金母材の最適化

主成分のWC(炭化タングステン)粒子を最適化することで、粒子の境界数を抑制し熱伝導率を向上しました。

これによりステンレス鋼における境界摩耗の原因ともいえる、切削時の刃先温度の上昇を抑制します。

MS9025 従来品

熱伝導率の向上で刃先は比較的低温 境界数が増加し刃先は高温のまま

コーティング層の均一化

超硬合金表面の平滑化により、被膜の

結晶成長方向を均一化することで被 MS9025 従来品

膜表面の平滑化に成功しました。

これにより耐溶着性に優れた安定し 従来品A

た旋削加工を実現しました。

*イメージ図

母材表面が平滑 母材表面が凹凸 従来品B

一定方向に成長した被膜 ランダムに成長した被膜

被膜表面も平滑で耐溶着性に優れる。 空隙・欠陥などによる性能低下。

1

Page3

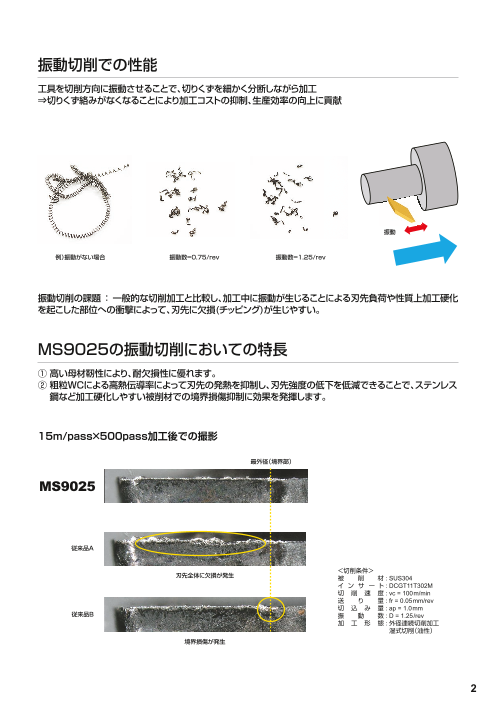

振動切削での性能

工具を切削方向に振動させることで、切りくずを細かく分断しながら加工

⇒切りくず絡みがなくなることにより加工コストの抑制、生産効率の向上に貢献

振動

例)振動がない場合 振動数=0.75/rev 振動数=1.25/rev

振動切削の課題 : 一般的な切削加工と比較し、加工中に振動が生じることによる刃先負荷や性質上加工硬化

を起こした部位への衝撃によって、刃先に欠損(チッピング)が生じやすい。

MS9025の振動切削においての特長

① 高い母材靭性により、耐欠損性に優れます。

② 粗粒WCによる高熱伝導率によって刃先の発熱を抑制し、刃先強度の低下を低減できることで、ステンレス

鋼など加工硬化しやすい被削材での境界損傷抑制に効果を発揮します。

15m/pass×500pass加工後での撮影

最外径(境界部)

MS9025

従来品A

<切削条件>

刃先全体に欠損が発生 被 削 材 : SUS304

イ ン サ ー ト : DCGT11T302M

切 削 速 度 : vc = 100m/min

送 り 量 : fr = 0.05mm/rev

切 込 み 量 : ap = 1.0mm

従来品B 振 動 数 : D = 1.25/rev

加 工 形 態 : 外径連続切削加工

湿式切削(油性)

境界損傷が発生

2

Page4

小物高精度部品旋削加工用PVDコーテッド超硬材種

バランスの取れた耐摩耗性と耐欠損性

超硬合金母材特性イメージ

高Al(- Al,Ti)Nコーティング MS9025

優れた耐摩耗性

優れた耐クレータ摩耗性

優れた耐溶着性

従来同系列材種

専用超硬合金母材

優れた耐欠損性

優れた刃先安定性

母材硬さ

アルミリッチテクノロジー

従来(Al,Ti)Nに比べ飛躍的にAl含有量をアップ

Al含有量をアップした“アルミリッチテクノロジー”により、被膜硬度向上および高硬度相安定化が図られ、

耐熱合金、電磁ステンレス鋼旋削加工時の耐摩耗性、耐クレータ性、耐溶着性を大幅に改善しました。

“アルミリッチテクノロジー” 軟質相

Al-rich (Al,Ti)N 高硬度相

3000 従来品

従来

2000 技術

1000

母材 母材

25 50

Al量 (at%)

刃先の高品位化

刃先をきわめて高品位にすることにより、寸法安定性とワークエッジ部のバリ発生を低減します。

MS9025 従来品

Rz=0.14 μm Rz=0.61 μm

3

被膜硬度 (HV)

母材靭性

Page5

切削性能

ステンレス鋼SUS440C 耐摩耗性比較

従来品A 欠損 従来品B 欠損

0.30

従来品E

0.25

従来品D

0.20

0.15

従来品C

<切削条件>

0.10 MS9025 被 削 材 : SUS440C

イ ン サ ー ト : DCGT11T302

切 削 形 態 : 外径連続切削加工

0.05 切 削 速 度 : vc = 100m/min

送 り 量 : fr = 0.08mm/rev

切 込 み 量 : ap = 1.0mm

加 工 形 態 : 湿式切削(油性)

0 1 100 300 500

加工数(個)

加工数500個加工後撮影

MS9025 従来品C フレーキング発生 従来品D 母材露出発生

ステンレス鋼SUS304 加工後刃先比較

加工数 500個での撮影

MS9025 従来品

<切削条件>

被 削 材 : SUS304

イ ン サ ー ト : DCGT11T302

切 削 形 態 : 外径連続切削加工

切 削 速 度 : vc = 57m/min

送 り 量 : fr = 0.03mm/rev

切 込 み 量 : 荒 ap = 0.05mm

仕上 ap = 0.02mm

加 工 形 態 : 湿式切削(油性)

VB=0.03mm 境界損傷 VB=0.07mm

4

逃げ面摩耗量 (mm)

Page6

小物高精度部品旋削加工用PVDコーテッド超硬材種

7°ポジティブインサート(穴つき)

G級精度 仕上げ切削 F 軽切削 L 中切削 M

FS-P LS-P R-SN

CCGT RE

AN

7°

EPSR IC S

80º

仕上げ切削 F 仕上げ切削 F 軽切削 L 中切削 M

DCGT FS-P R-SRF LS-P R-SNRE

AN

EPSR 7°IC

55º

S

(mm)

呼 び 記 号 切削領域 MS9025 IC S RE D1

CCGT060201M-FS-P F u 6.35 2.38 0.1 2.8

CCGT060202M-FS-P F u 6.35 2.38 0.2 2.8

CCGT09T301M-FS-P F u 9.525 3.97 0.1 4.4

CCGT09T302M-FS-P F u 9.525 3.97 0.2 4.4

CCGT09T304M-FS-P F u 9.525 3.97 0.4 4.4

CCGT060201M-LS-P L u 6.35 2.38 0.1 2.8

CCGT060202M-LS-P L u 6.35 2.38 0.2 2.8

CCGT09T301M-LS-P L u 9.525 3.97 0.1 4.4

CCGT09T302M-LS-P L u 9.525 3.97 0.2 4.4

CCGT09T304M-LS-P L u 9.525 3.97 0.4 4.4

CCGT060201MR-SN M u 6.35 2.38 0.1 2.8

CCGT060202MR-SN M u 6.35 2.38 0.2 2.8

CCGT09T301MR-SN M u 9.525 3.97 0.1 4.4

CCGT09T302MR-SN M u 9.525 3.97 0.2 4.4

CCGT09T304MR-SN M u 9.525 3.97 0.4 4.4

DCGT070201M-FS-P F a 6.35 2.38 0.1 2.8

DCGT070202M-FS-P F a 6.35 2.38 0.2 2.8

DCGT070204M-FS-P F a 6.35 2.38 0.4 2.8

DCGT11T301M-FS-P F a 9.525 3.97 0.1 4.4

DCGT11T302M-FS-P F a 9.525 3.97 0.2 4.4

DCGT11T304M-FS-P F a 9.525 3.97 0.4 4.4

DCGT11T301MR-SRF F u 9.525 3.97 0.1 4.4

DCGT11T302MR-SRF F u 9.525 3.97 0.2 4.4

DCGT11T304MR-SRF F u 9.525 3.97 0.4 4.4

DCGT070201M-LS-P L a 6.35 2.38 0.1 2.8

DCGT070202M-LS-P L a 6.35 2.38 0.2 2.8

DCGT070204M-LS-P L a 6.35 2.38 0.4 2.8

DCGT11T301M-LS-P L a 9.525 3.97 0.1 4.4

DCGT11T302M-LS-P L a 9.525 3.97 0.2 4.4

DCGT11T304M-LS-P L a 9.525 3.97 0.4 4.4

DCGT070201MR-SN M u 6.35 2.38 0.1 2.8

DCGT070202MR-SN M u 6.35 2.38 0.2 2.8

DCGT070204MR-SN M u 6.35 2.38 0.4 2.8

DCGT11T301MR-SN M u 9.525 3.97 0.1 4.4

DCGT11T302MR-SN M u 9.525 3.97 0.2 4.4

DCGT11T304MR-SN M u 9.525 3.97 0.4 4.4

a : 標準在庫品 u : 2020年冬発売予定

5 (1ケース10個入りです。)

D1 D1

Page7

推奨切削条件 (mm)

被削材 特性 切削領域 ブレーカ インサート 切削速度 送り量 切込み量 材種 vc (m/min) f (mm/rev) ap

M F FS-P MS9025 100(50─180) 0.04─0.12 0.2─1.4

F R-SRF MS9025 100(50─180) 0.05─0.12 0.1─0.5

電磁ステンレス鋼 硬さ

(SUS440C、SUS420J2など) 230HBW

L LS-P MS9025 100(50─180) 0.04─0.15 0.3─3.0

M R-SN MS9025 100(50─180) 0.01─0.10 0.1─5.0

S F FS-P MS9025 80(40─140) 0.04─0.12 0.2─1.4

F R-SRF MS9025 80(40─140) 0.05─0.12 0.1─0.5

耐熱合金

(SUHなど) ─

L LS-P MS9025 80(40─140) 0.04─0.15 0.3─3.0

M R-SN MS9025 80(40─140) 0.01─0.10 0.1─5.0

切削状態(目安):

:安定切削 :一般切削 :不安定切削

6

Page8

使用例

イ ン サ ー ト DCGT11T302M-LS-P DCGT070201M-FS-P

SUS420J2 ステンレス鋼 SUS440C 電磁ステンレス鋼

加 工 物

部 品 名 ソレノイド部品 ブレーキ部品

加 工 箇 所 外径連続加工 外径連続加工

切 切削速度 vc (m/min) 117 38

削

条 送り量 f (mm/rev) 0.1 0.05

件 切込み量 ap (mm) 0.2 0.2

加 工 形 態 湿式切削(油性) 湿式切削(油性)

加工数(個) 加工数(個)

5000 1000 1500 1000 2000 3000

MS9025 MS9025

結 果 従来品 従来品

従来品と比較し、耐摩耗性に優れ1.7倍の工具寿命となりました。 従来品と比較し、耐溶着性に優れ2倍の工具寿命となりました。

イ ン サ ー ト DCGT11T304M-LS-P

SUH3 耐熱鋼

加 工 物

部 品 名 バルブ

加 工 箇 所 外径端面連続加工

切 切削速度 vc (m/min) 80

削

条 送り量 f (mm/rev) 0.12-0.15

件 切込み量 ap (mm) 0.3-0.5

加 工 形 態 湿式切削(油性)

加工数(個)

200 400

MS9025

結 果 従来品

従来品は加工途中でワーク加工面が悪化していく傾向のとこ

ろ、MS9025は5倍以上の加工数でも加工面が安定しています。

顧客使用事例により推奨条件と異なる場合があります。

安全について

●切れ刃や切りくずには直接素手で触らないでください。 ●推奨条件の範囲内で使用し、工具交換は早めに行ってください。 ●高温の切りくずが飛散したり、長く伸びた切りくずが排出されることがあります。安全カバーや保護めがねな

どの保護具を使用してください。 ●不水溶性切削油剤を使用する場合は、防火対策を必ず行ってください。 ●工具を回転して使用する場合、必ず試運転を実施し振れ、振動、異常音がないことを確認してください。 ●切削工具で研削加

工や加熱すると粉塵や煙霧(ミスト)発生します。多量に吸入したり、飲み込んだり、目や皮膚と接触したりすると、人体に有害な場合があります。

加工事業カンパニー

国内営業統括部 03-5819-5251 http://carbide.mmc.co.jp/

北海道・東北・上信越ブロック 東 海 ブ ロ ッ ク 九 州 ・ 中 国 ブ ロ ッ ク

苫 小 牧 営 業 所 0144-57-7007 浜 松 営 業 所 053-450-2030 広 島 営 業 所 082-221-4457 ●電話技術相談室(携帯電話からも通話可能です)

仙 台 営 業 所 022-221-3230 安 城 営 業 所 0566-77-3411 福 岡 営 業 所 092-436-4664 ヨ イ 工 具

新 潟 営 業 所 025-247-0155 名 古 屋 営 業 所 052-684-5536

小 山 営 業 所 0285-25-8380

太 田 営 業 所 0276-47-3422 近 畿 ・ 北 陸 ブ ロ ッ ク 0120-34-4159

上 田 営 業 所 0268-23-7788 金 沢 営 業 所 076-233-5701

関 東 ブ ロ ッ ク 栗 東 営 業 所 077-554-8570

東 京 営 業 所 03-5819-5251 大 阪 営 業 所 06-6355-1051

横 浜 営 業 所 045-332-6921 明 石 営 業 所 078-934-6815

富 士 営 業 所 0545-65-8817 岡 山 営 業 所 086-435-1871

(仕様はお断りせずに変更する場合がありますのでご了承ください) EXP-20-E003

2020.7.E(4B)