1/3ページ

ダウンロード(937.6Kb)

自動化ライン導入の概要・導入事例を紹介します

空気圧バルブはお客様の様々な要求形番を生産する必要があり、作業者のスキルに頼った組立を基本とした生産

ラインを構築してきた。近年の少子高齢化社会、労働力人口減少により労働力確保が難しくなりつつある中、受注変

動に柔軟に対応できる生産ラインの構築が求められ、空気圧バルブ組立の自動化にチャレンジした

このカタログについて

| ドキュメント名 | CKD技報「空気圧バルブ組立の自動化」 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 937.6Kb |

| 登録カテゴリ | |

| 取り扱い企業 | CKD株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

空気圧バルブ組立の自動化

空気圧バルブ組立の自動化

Automation of pneumatic valve assembly

浅井 大輔 Daisuke Asai

空気圧バルブはお客様の様々な要求形番を生産する必要があり、作業者のスキルに頼った組立を基本とした生産

ラインを構築してきた。近年の少子高齢化社会、労働力人口減少により労働力確保が難しくなりつつある中、受注変

動に柔軟に対応できる生産ラインの構築が求められ、空気圧バルブ組立の自動化にチャレンジした。本稿ではこの

自動化ライン導入の概要・導入事例を紹介する。

For pneumatic valves which need to be produced various model numbers required by customers,

production lines have been constructed by assembling based on skills of workers. In recent years,

due to the declining birthrate and aging population, it has become difficult to secure labor force.

However, since the construction of production lines that can flexibly respond to order fluctuations is

required, we took up the challenge of automating pneumatic valve assemblies. This paper presents an

overview and Case Study of the automated line.

1 はじめに 各設備を非同期として工程間にバッファを持たせる事

で生産ストップのリスクを回避した。

空気圧バルブの組立工程の多くは作業者の手作業を

基本とした生産ラインとして構築されてきた。受注変

動が非常に激しく、その変動に対応するための人員調

整に苦慮してきた。近年の少子高齢化社会に伴う労働

力人口減少により、労働力の確保が難しくなっている

こと、また今後の更なる受注増加に対応するために自

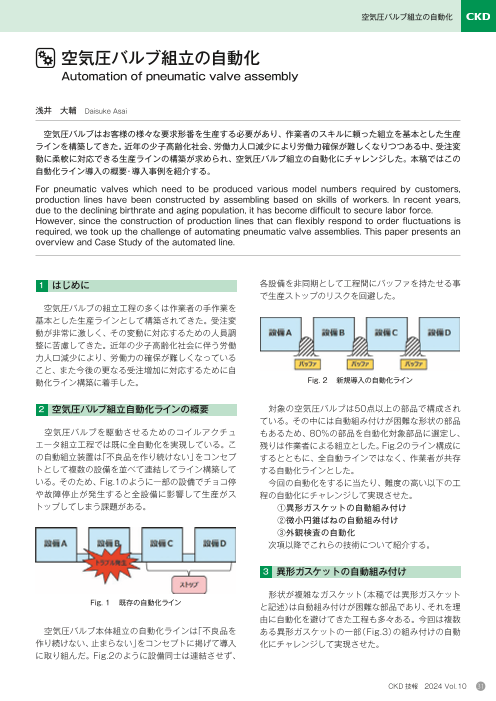

動化ライン構築に着手した。 Fig. 2 新規導入の自動化ライン

2 空気圧バルブ組立自動化ラインの概要 対象の空気圧バルブは50点以上の部品で構成され

ている。その中には自動組み付けが困難な形状の部品

空気圧バルブを駆動させるためのコイルアクチュ もあるため、80%の部品を自動化対象部品に選定し、

エータ組立工程では既に全自動化を実現している。こ 残りは作業者による組立とした。Fig.2のライン構成に

の自動組立装置は「不良品を作り続けない」をコンセプ するとともに、全自動ラインではなく、作業者が共存

トとして複数の設備を並べて連結してライン構築して する自動化ラインとした。

いる。そのため、Fig.1のように一部の設備でチョコ停 今回の自動化をするに当たり、難度の高い以下の工

や故障停止が発生すると全設備に影響して生産がス 程の自動化にチャレンジして実現させた。

トップしてしまう課題がある。 ①異 形ガスケットの自動組み付け

②微 小円錐ばねの自動組み付け

③外 観検査の自動化

次項以降でこれらの技術について紹介する。

3 異形ガスケットの自動組み付け

形状が複雑なガスケット(本稿では異形ガスケット

Fig. 1 既存の自動化ライン と記述)は自動組み付けが困難な部品であり、それを理

由に自動化を避けてきた工程も多々ある。今回は複数

空気圧バルブ本体組立の自動化ラインは「不良品を ある異形ガスケットの一部(Fig.3)の組み付けの自動

作り続けない、止まらない」をコンセプトに掲げて導入 化にチャレンジして実現させた。

に取り組んだ。Fig.2のように設備同士は連結させず、

CKD 技報 2024 Vol.10 31

Page2

供給方法が重要である。過去に取り組んだ事例では、

事前に作業者がパレットに並べて供給していた。これ

では自動化の効果が薄まるため、今回は自動供給に挑

戦した。

対象の円錐ばね(Fig.5)は微小であり、円錐両端の外

径差は1mm未満である。

Fig. 3 対象の異形ガスケット

異形ガスケットには表裏、組み付け向きがあるため、

パーツフィーダ、ベルトコンベア、カメラ、スカラロ

ボットを駆使して自動供給ユニットを構築した。パー

ツフィーダの出口にベルトコンベアを設置し、ベルト Fig. 5 対象の円錐ばね

コンベア上に1個ずつ供給していく。この時の異形ガ

スケットの表裏や向きはランダムである。その異形ガ

スケットをベルトコンベア上でカメラで撮像し、表裏 パーツフィーダのみでは向きを揃えることが困難な

が逆と判定された物はパーツフィーダに戻されて循環 ため、複数のユニットを組み合わせて円錐ばねの自動

する。表裏が正しい物のみをスカラロボット先端に付 供給を実現させた。その供給方式はFig.6の通りであ

けた吸着ユニットにて取り出し、カメラで撮像した る。パーツフィーダから出てきた円錐ばねをリニア

データの位置情報を元に異形ガスケットの向きを補正 フィーダ上で1個ずつシャッターにて分離する。分離

して、部品に組み付ける仕組みである。撮像時に使用 する目的は、隣り合う円錐ばねの大径部と小径部が重

する照明は異形ガスケットの形状を鮮明に撮像するた なり合い、絡まる事を防ぐためである。分離した円錐

めにバックライトを採用した。ベルトコンベアのベル ばねは1個ずつ旋回ユニット上の台に移載してカメラ

トは白色半透明の素材を使用し、その下部にバックラ で撮像し、正しい向きに旋回させる。その後、からくり

イトを配置することにより鮮明な撮像を可能とした。 を使ったシューターによりばねを自重で落下させ、縦

(Fig.4) 向きに姿勢を変えて搬送し、部品に組み付ける仕組み

である。微小なばねのため、搬送時の変形リスクが少

なく、安定して同一の向きに供給可能な搬送方法を実

現した。

Fig. 4 異形ガスケットの供給

4 微小円錐ばねの自動組み付け

Fig. 6 円錐ばねの供給

円錐ばねも組み付けの方向性があり、逆組みは作動

不良の原因となる。自動組み付けをするためにはその

32 CKD 技報 2024 Vol.10

Page3

空気圧バルブ組立の自動化

5 外観検査の自動化

対象の空気圧バルブは1台当たり30か所以上の部品

の組み付け状態や形番の印字状態など、外観検査を専

任の作業者が全て目視で行っていた。その全項目に対

して検査を自動化するために外観検査機(Fig.7)を導

入した。基本システムにはCKD製の画像処理ビジュア

ルプログラミングツール「Faci lea」を選定した。

「Facilea」は検査に最適な能力のカメラをユーザー側

が自由に選定できるため、安価に外観検査を自動化で

きるメリットがある。OCRの機能を活用し、製品にレー

ザーマーカで印字した製品形番を読み込むことで印字

内容の確認も実現した。導入前は作業者が製品1台当

たり20秒かけて目視検査していたが、自動化により作

業者の負担は製品の脱着に掛かる3秒のみとなった。

本設備は全ての駆動機器を電動アクチュエータで構

築し、省エネにも配慮した外観検査機である。電動ロー

タリアクチュエータを搭載しており、製品を回転させ

ることで、各面の外観検査が可能である。また、汎用性

を考慮した構造としている。受け治具を対象ワークに

合わせて変更し、「Facilea」の検査条件を設定すれば

様々な機種に対応可能である。

Fig. 7 外観検査機

6 おわりに

空気圧バルブ自動組立ライン導入により、導入前に 執筆者プロフィール

対して組立人員30%減、生産能力70%増となり、生産

性2倍の導入効果を実現した。今回の自動化において

チャレンジした要素技術を更に発展させ、次の自動化

に応用する事で更に高いレベルを目指すとともに、人

が得意な作業、機械が得意な作業を見極め、シンプル

で効率の良い自動化を推進していく。

浅井 大輔 Daisuke Asai

機器事業本部

Components Business Division

CKD 技報 2024 Vol.10 33