1/46ページ

ダウンロード(7.3Mb)

永年当社が蓄積してきた自動化を革新するための課題、問題解決への技術・研究開発の成果を技術情報としてご紹介いたします。

・食品包装機「CFF-360E」

・薬塵の飛散を抑える薬品包装機「コンテインメントブリスタ」の開発

・PTPシート・錠剤異物検査装置「フラッシュパトリ」

・はんだ印刷検査機の高機能化

・リチウムイオン電池捲回機の異物混入対策

・倣いステージ エアジャイロ

・ルブキーパによる耐久性向上

・独自弁構造による空圧3ポートバルブの大流量化

・パルスショット式流量コントローラ

・医薬品製造工程向けサニタリーバルブ

このカタログについて

| ドキュメント名 | 【技術資料集】CKD技報 Vol.2 (2016年) |

|---|---|

| ドキュメント種別 | その他 |

| ファイルサイズ | 7.3Mb |

| 登録カテゴリ | |

| 取り扱い企業 | CKD株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

C

K

D

技

報

V

o

l

・

2

2

0

1

6

年

1

月

Page2

1 CKD 技報 2016 Vol.2

Page3

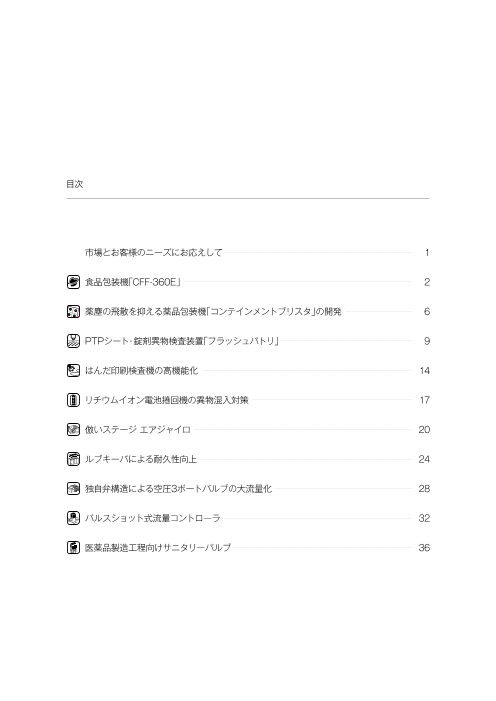

目次

目次

市場とお客様のニーズにお応えして 1

食品包装機「CFF-360E」 2

薬塵の飛散を抑える薬品包装機「コンテインメントブリスタ」の開発 6

PTPシート・錠剤異物検査装置「フラッシュパトリ」 9

はんだ印刷検査機の高機能化 14

リチウムイオン電池捲回機の異物混入対策 17

倣いステージ エアジャイロ 20

ルブキーパによる耐久性向上 24

独自弁構造による空圧3ポートバルブの大流量化 28

パルスショット式流量コントローラ 32

医薬品製造工程向けサニタリーバルブ 36

CKD 技報 2016 Vol.2 2

Page4

Table of Contents

Meeting the Needs of Markets and Customers 1

Food Packaging Machine "CFF-360E" 2

Development of Pharmaceutical Packaging Machine "Containment Blister" to

Suppress the Particulate Scattering 6

Foreign Particle Inspection Machine for Blister Sheet and Tablet "FLASH PATRI" 9

Improvement of Function for Solder Paste Inspection Machine 14

Foreign Matter Contamination Prevention of Lithium Ion Battery Winding Machine 17

Air Gyro, the Tracing Stage 20

Improvement in Durability with Lub-Keeper 24

Large Flow Rate Achieved by Adoption of Unique Valve Structure in Pneumatic

3-Port Valve 28

Pulse Shot Type Flow Controller 32

Sanitary Valves for Pharmaceutical Manufacturing Processes 36

3 CKD 技報 2016 Vol.2

Page5

ごあいさつ

市場とお客様のニーズにお応えして

Meeting the Needs of Markets and Customers

野澤 好令 Yoshinori Nozawa

CKD株式会社

代表取締役 専務執行役員

CKD Corporation

Executive Director & Senior Managing Executive Officer

CKDのコアテクノロジーは、医薬品包装機械をはじ CKD’s core technologies are grouped into an Automatic

めとする自動機械部門と、設備の自動化に使用される空 Machinery Products Segment that includes automatic

pharmaceutical packaging systems, and a Component

気圧機器や流体制御機器などの機器部門に分けられま Products Segment that includes pneumatic and fluid

す。当社商品をご使用いただいているお客様は、自動車、 control components used for equipment automation. Our

products are used by customers in a wide variety of

半導体、医療・医薬、食品など幅広い産業分野に渡りま industrial fields, such as the automotive, semiconductor,

す。そのためお客様からのご要望も安心・安全への対応 medical and pharmaceutical, and food industries. This

requires of us to provide a wide range of technologies

や、省エネ、高速、高頻度、高寿命をはじめとする厳し capable of meeting customer demands for safety and

い環境下での性能対応など様々な技術が求められてい security, and that ensure performance under harsh

operating conditions, including energy-savings, high

ます。 speeds, high cycling, and long life.

昨年発刊したCKD技報「創刊号」では、長年にわたる The first issue of "CKD technical journal" we released last

year introduced the technologies that our Automatic

自動機械部門の技術を紹介し、今回の「第二刊」では自動 Machinery Products Division developed over a long period

機械部門に加え機器部門の技術も掲載しています。 of time. The just-released second issue reports on the

technologies of the Component Products Division in

自動機械部門は、お客様に安心してお使い頂く為に安 addition to those of the Automatic Machinery Products

全性をより向上させた技術開発や、不良品を流出させな Division.

The section on the Automatic Machinery Products

い画像検査技術を掲載しています。 Segment covers the development of technologies that

機器部門は、研究・開発で培ったコア技術を活用し、幅 have significantly enhanced safety features and, by that,

広い分野のお客様のご要望にお応えした要素技術及び ensured the safe use of products by customers, and image

inspection technologies that prevent defective products

製品技術を紹介しています。 from leaving factories.

CKDは70年を超える歴史の中で、国内だけでなく海 The section on the Component Products Segment

introduces component technologies and product

外のお客様にも商品をご利用いただき、お客様および市 technologies that have met the demands of customers in a

場のニーズにお応えしてまいりました。CKD技報を発 wide variety of fields by making use of core technologies

cultivated through our research and development.

刊することによりお客様の課題解決の糸口となり、お客 Over our more than 70 years of history, we have met the

様からの新しい情報を頂くきっかけになれば幸いです。 needs of customers and markets as customers not only in

Japan but also abroad have and still use our products. We

これからもCKD企業理念である「私達は創造的な知恵 really hope that our publishing of "CKD technical journal"

と技術で流体制御と自動化を革新し豊かな社会づくり will provide our customers with clues for solving their

problems and provide us with new information from them.

に貢献します」を念頭におき、一層の研究開発・事業の We will continue to expand our research and development

展開に邁進していく所存です。 efforts and grow our businesses, keeping in mind CKD’s

Corporate Philosophy -- "With creative knowledge and

引き続き変わらぬご支援、ご指導をお願い申しあげ technology, we shall innovate fluid control and automation,

ます。 thus contribute to build rich society."

We highly appreciate your continued support and

guidance.

CKD 技報 2016 Vol.2 1

Page6

食品包装機「CFF-360E」

Food Packaging Machine「CFF-360E」

西山 敏和 Toshikazu Nishiyama 森 崇文 Takafumi Mori

コンビニエンスストアやスーパーマーケットなどで個食ブームが到来し、食品包装へのニーズもより高まってきた。

ライフスタイルの変化により、調理に手間がかからず、開封後一食で食べきる事ができる食品が求められるようになっ

たことが背景にある。またそれらを生産する設備には、異物混入や作業者への危険を徹底的に取り除く必要がある。近

年、労働安全衛生法の改正もあり、機械に求められる安全性も高まってきた。

今回は最新の安全基準を満たし、従来の操作性を更に向上させた食品包装機「CFF-360E」について紹介する。本機

械は容器の成形から打ち抜きまで一貫工程のため極めて衛生的である。さまざまな成形形状にも対応できるため、食

品だけでなく日用品やトイレタリ商品にも対応できる機械である。

Individual foods (foods packed for one person) have been popular in convenience stores and super markets, and

the need for food packaging is further growing. A change in life style has brought this trend as people have come

to demand foods that can save cooking time and can be eaten up at one time after the package is opened.

Production facilities for such foods are required to completely eliminate the risk of contamination and danger for

workers. In recent years, the level of safety demanded for machines is increasing to meet the amendment of the

Industrial Safety and Health Law.

This article describes the food packaging machine CFF-360E that meets the latest safety standards and has

operability further improved than conventional machines. This machine performs consistent packaging processes

from container forming to punching, which realizes very hygienic packaging. This machine is capable of forming

various shapes of containers and can be used not only for food but also for daily commodity and toiletry products.

1 はじめに 2 機械の概要

食品包装へのニーズが高まってきた。個食ブームに 使用する包装材料は、容器フィルム、蓋フィルムとも

より、開封後一食で食べ切ることができる食品が求めら にロール状に巻かれたシート状のものである。容器は

れている。当社の食品包装機は、いろいろな成形形状に PP(ポリプロピレン)やPS(ポリスチレン)などの熱可

対応し、個包装ができることからこれらのニーズにマッ 塑性樹脂で、0.2mm~ 1mmの厚さのものを用いる。

チしている。 容器フィルムは加熱装置により成形可能な軟化温度

食の安全が注目されている中、食品包装機は、容器の まで加熱し、成形装置でカップ状に成形される。成形さ

成形から打ち抜きまで一貫工程であるため異物混入に れたカップに充填機で定量充填した後、シール装置に

対してのリスクが非常に少なく極めて衛生的である。 より蓋フィルムとヒートシールされる。打抜装置によ

機械の安全に関しては、平成24年4月に「機械危険情 り、1カップ毎に打ち抜かれ製品となる(Fig.2)。

報(残留リスク情報の提供)」が省令として施行されるな

ど、機械の安全性への要求も高まっている。

このような背景から、20年ぶりに当社の食品包装機

を改良し「CFF-360E」を開発した(Fig.1)。

本機械は「安全」「環境」「容易」「デザイン」をコンセプ

トとして、廃材の削減、消費エアの削減など環境に配慮。

安全機能も充実させている。容易に操作ができるよう

操作画面も一新した。この機械について紹介する。

Fig.2 機械の概要

3 機械の安全性

安全な機械を提供するためにリスクアセスメントを

実施する。リスクアセスメントは、危険源を洗い出し、

どれぐらいのリスクがあるかを見積り、そのリスクを評

Fig.1 CFF-360E 価する。その後、リスクに対しての低減方策を実施する。

2 CKD 技報 2016 Vol.2

Page7

食品包装機「CFF-360E」

リスク低減方策としての第一優先として「本質安全設

計」があり、その次に「安全防護」がある。安全防護とし

て、固定ガードにて人と機械を分離することで安全方策

を行なう場合がある。しかし、点検などが必要な部分に

関しては固定ガードによる防護はできない。それらの部

分については、可動式ガードにて防護することになる。

可動式ガードについては安全上のため、基本的にはイン

ターロック装置を用いる。インターロック装置とは、例

えば、ガードが閉じた状態でなければ機械が運転できな

いようにするものである。この部分に関しては非常に高

い安全性が要求されるため、信頼性が重要視される。

本機械は、このような可動式カバーのインターロック

回路について、カバー開放部の駆動電源を遮断し安全 Fig.4 マーク合わせ

を確保している。

また、点検が容易に行えるように加熱・成形・シール

型を開閉できるようにしているが、ここには型開閉アシ

スト装置が取り付けてあり、力が弱い人でも簡単に開閉

できるようにしている。この部分についてもインター

ロック回路を設けている。また、型の固定忘れ対策も実

施している(Fig.3)。

Fig.5 レジマーク

印刷された絵柄は必ずしも一定のピッチ(ピッチとは

上図(Fig.5)のマークピッチを示す)ではなく、若干の誤

差がある。容器フィルムを一定のピッチで送った場合、

この誤差は成形からシールまでの距離分が累積される

ため、成形されたカップと蓋フィルムの絵柄が著しくず

れ、良好な製品を製造できない。

この課題を解決するために、本機械では蓋フィルム

に印刷されたレジマークの位置を読み取り、そのマーク

に合わせてカップを成形することで、蓋フィルムの絵柄

Fig.3 型開閉インターロック と成形されたカップを一致させるようにしている。もう

少し具体的に説明すると、蓋フィルムのレジマーク位置

4 製品品質の安全性 を搬送中のどの位置で検出したかを読み取り補正量を

計算し、フィルム送り装置で送り量を補正することで成

製品を良い品質で生産するためには、安定して稼働 形されたカップと蓋フィルムの絵柄を一致させるよう

することが求められる。ここでは、安定した製品を生産 にしている。

するために行なっている技術を紹介する。

4-2 型位置補正

4-1 マーク合わせ 成形されたカップに対してのシール位置や打抜位置

安定して製品を生産するには、成形されたカップと蓋 のずれは、液漏れなどの不良につながる可能性がある。

フィルムの印刷絵柄を一致させなければならない。蓋 フィルムを加熱成形すると、加熱されたフィルムは熱膨

フィルムには、絵柄に対して位置が保証されている「レ 張し冷却の過程で収縮する。このフィルムの収縮は、加

ジマーク」を印刷している。この蓋フィルムの「レジマー 熱の温度条件や周囲環境条件の変化により常に一定に

ク」に対して成形カップが一致するように制御する必要 はならない。

がある。以下ではこの制御を「マーク合わせ」と呼ぶこと 従って、成形装置で成形されたカップはシール型や

にする(Fig.4)。 打抜型の位置に対して若干のずれを生じる。

CKD 技報 2016 Vol.2 3

Page8

特に、PP(ポリプロピレン)についてはフィルムの収

縮が大きいため、成形カップとシールの位置ずれや、打

ち抜きの位置ずれが発生する場合がある。

この課題を解決するために、本機械では成形された

カップの位置を読み取り、その位置を計算しシール型装

置または打抜型装置の位置を補正移動させ、常に型を

最適な位置に保つようにしている(Fig.6)。 Fig.9 速度 Fig.10 加速度

ようにしている。本機ではいくつかのパラメータを変

更することで、変形正弦以外にも変形台形やその他さ

まざまなカム曲線を自由に設定することができる。実

際に設定した位置・速度・加速度の曲線をグラフ表示さ

せることにより、設定したパラメータが適切であるか

をわかり易くしている(Fig.8、9、10)。

Fig.6 型位置補正

5 操作面での安全性

マーク合わせ、型位置補正など位置調整の設定につ

いては、調整者が視覚的・直観的にわかり易いように補 機械を操作するにあたり、わかり易く、操作間違いを

正方向と数値の関連性のイメージを含んだスイッチで 起こさないことが安全性につながる。ここでは、その操

表現している。また、設定についても入力間違いを起こ 作性について紹介する。

さないように、0.1mm単位で簡単に調整できるように 操作画面であるタッチパネルは、装置状態、トラブル

している(Fig.7)。 表示、データの設定、スイッチの入/切などいろいろな

ことに使用される。スマートフォンやタブレットが普及

してきた今日では、機械のタッチパネルについても、操

作性、視認性が非常に重要となる。「見たい、見せたい

情報がダイレクトに目に入る」、「直観的に操作ができ

る」ことをコンセプトに操作画面のデザインを行った。

5-1 装置状態

機械の稼動状況が確認しやすいように、操作盤の表

面の色についても考慮している。操作盤の表面、タッ

チパネル本体の枠色、操作画面のベース色は黒を基調

とした暗い色にすることで、画面に配置された白抜き

などの明るい色で表現された情報表示部分が目に入り

易くなる。白抜きの

Fig.7 位置調整 部分に、生産状況や

4-3 フィルム搬送 各ヒータ状態など、

液体を搬送する場合は充填物をできる限りこぼれな よく確認する項目を

いように搬送する必要がある。機械の生産能力を上げ 表示するようにして

るためには、搬送時間を出来るだけ速く行うことが求 視認性を向上させて

められる。 いる(Fig.11)。

そのためフィルム搬送には変形正弦曲線を使用して

いる。 Fig.11 操作盤

しかし、実際には成形カップの形状、充填物の粘度 5-2 スイッチ画面

などにより変形正弦曲線 各機構の動作などを選択するスイッチがあるが、機

ではうまく搬送できない 械を初めて操作する人にはどのスイッチ名称と実際の

場合がある。そのため、加 機械装置名称がわからないため、操作するのに時間が

速・減速時間の割合や加速 かかる。本画面では、スイッチを入れると連動して機械

度曲線の割合を変更し、充 レイアウト図の装置部が点灯するようにしている。

填物を搬送するのに最も 生産を行なう時は、全て「入」(または「自動」など)で

適した曲線に調整できる Fig.8 位置 行なう。スイッチ配置を横一列に並べ、全て上段のラン

4 CKD 技報 2016 Vol.2

Page9

食品包装機「CFF-360E」

プが点灯している事を確認することで、生産に適したス 画面には、機械レイアウトを表示するモードと、トラブ

イッチ状態であるかを視覚的にわかり易く表現してい ル項目だけを一覧表示させるモードの2種類を準備し

る。これは航空機の各メータが全て水平でなければ異 ており、操作者のレベルに合わせた操作性を選択する

常であるという視認性を向上させる技術を応用してい ことができる。

る(Fig.12)。 発生中のトラブル名称部分をタッチすると、トラブル

の詳細画面(Fig.14)が表示される。詳細表示にはその

トラブルの対処方法や、トラブル発生の条件、関連する

センサなどの入力状態なども表示しており、原因や対応

がわかり易くしている。トラブルについては、履歴が保

存されており、どのようなトラブルが発生したのか後か

らでもわかるようになっている。

Fig.12 スイッチ画面

5-3 トラブル画面

トラブル画面については、機械のどの箇所で異常が

発生しているのかわかるように機械レイアウト図の異

常個所が点灯するようになっている(Fig.13)。また本

Fig.14 トラブル詳細画面

6 おわりに

お客様の安全に関する意識は徐々に増してきたと感

じるが、まだ安全に関する具体的な要求は少ない。しか

し、当社は常に最新の安全基準を提唱していくことによ

り、業界全体の安全レベル向上に貢献していきたい。

今後もお客様の声を取り入れながら、使い易さと安

全性を両立した機械造りに取り組んでいく。

Fig.13 トラブル画面

執筆者プロフィール

西山 敏和 Toshikazu Nishiyama 森 崇文 Takafumi Mori

自動機械事業本部 開発部 自動機械事業本部 開発部

Reseach & Development Department Reseach & Development Department

Automatic Machinery Business Division Automatic Machinery Business Division

CKD 技報 2016 Vol.2 5

Page10

薬塵の飛散を抑える薬品包装機「コンテインメントブリスタ」の開発

Development of Pharmaceutical Packaging Machine "Containment Blister" to

Suppress the Particulate Scattering

和手 久直 Hisanao Wate 梅村 広幸 Hiroyuki Umemura

新薬の開発が進むにつれ抗がん剤に代表される高薬理活性剤は患者に対してより有益な効果を示す一方、製造現場

の作業者に対しては有害になる。こうした現状を踏まえ、薬品包装機においても作業者の健康に悪影響を与えない構

造にすることが求められている。作業者保護には、薬塵が飛散している環境で防護服を着用し曝露を防ぐ方法がある

が、この場合専用の作業室を用意しなければならない。しかし薬塵の飛散を装置内に封じ込めることで一般的な薬品

包装時と同じ環境下で作業が出来るようになる。そのメリットを活かすため、薬品の包装作業中及び作業終了後にお

いても高薬理活性物質の薬塵を装置内に封じ込めるコンテインメント対応ブリスタ包装機を開発した。その技術につ

いて紹介する。

As the development of new medicines progresses, medicines with highly potent active pharmaceutical

ingredients as represented by anticancer drugs, show more beneficial effects on patients, while they are

harmful for workers on the manufacturing floor. Under these circumstances, pharmaceutical packaging

machine is also required to have a structure which does not bring negative impact to workers’ health. One

method to protect workers is to wear protective clothing which can avoid exposure in an environment where

drug dust scatters, however, this method requires a dedicated workroom. If scattered drug dust can be

contained in a machine, it is possible to pack highly potent active pharmaceutical medicines in the same

environment as general medicine. To realize this, we have developed Containment Blister, a packaging

machine that can contain drug dust within the machine during and after packaging of medicine. This article

describes the technology employed to this machine.

1 はじめに

高薬理活性剤の製造工程において作業者の安全を考

慮した設備でなくてはならない。そのため高薬理活性剤

の飛散から作業者の保護をすること、また他製品への

混入を防ぐことが重要である。従来の作業者保護には

防護服を着用する必要があったが、薬塵の飛散をブリス

タ包装機内に抑制することで、作業者保護及び製品の

交差汚染を防止する構造のコンテインメント対応のブ

リスタ包装機を開発した。

2 コンテインメントブリスタ包装機の特徴 Fig.1 陰圧装置

作業者への曝露を防止するために必要な機能につい

て説明する。 2-2 ウェットダウン

ウェットダウンとは、飛散している薬塵に対し液体を

2-1 充填室の陰圧制御 噴霧し湿潤させることで飛散を抑える方法である。

陰圧制御システムは、ヘパフィルタを通してフィーダ フィーダブース内に噴霧用のノズルを設置し、圧縮空気

ブース全体を排気するファンとボウル部、直進トラフ を吐出させながら液体を送ることで液体を霧状に出す。

部、粉取BOX部、充填シュート部を排気する局所排気 (Fig.2)液体を送るタイミングを制御することで、動作

用のファンの2つで制御している。フィーダブース全体 開始時や終了時にノズルからの液だれを防止し、外へ

は外気に対し少なくとも-10Paになるように制御して 薬液が漏れない考慮をしている。ウェットダウンは、生

いる。また、ファンが2つあるので仮にひとつのファン 産終了後フィーダユニットを洗浄室へ搬送する前に実

が故障したとしても片側のファンのみで陰圧は保てる 施することで、陰圧装置が作動していない搬送時にお

ので安全なシステム設計となっている(Fig.1)。 いても薬塵をブース外へ飛散させることなく洗浄室へ

と搬送が可能となる。

6 CKD 技報 2016 Vol.2

Page11

薬塵の飛散を抑える薬品包装機「コンテインメントブリスタ」の開発

Fig.4 ダクトの脱着

3 性能の測定及び結果

装置の封じ込め性能評価値として、一般的に使用さ

れているOEL(作業者曝露許容限界)を測定することで

Fig.2 ウェットダウン装置

評価する。OELとは作業者の健康に基づいた制御され

るべき曝露レベルの空気中浮遊粉塵濃度限界である。

2-3 充填室の脱着 測定には薬剤の代替試料として入手性、安全性等の理

フィーダユニット自体は専用のリフタを用いて取り 由からラクトースを用いる。

外すことが可能である。(Fig.3)ウェットダウンを実 今回の測定ではラクトースを充填30分量(90000

施後、フィーダユニットを取り外し洗浄室へ搬送する 錠)に対し100gを添加し、充填作業を実施した。測定

が、このときに薬塵を捕集しているヘパBOXもフィー 箇所は、フィーダブース内、錠剤検査機カバー内、ブロ

ダユニットと一体構造であるため、包装室に薬塵を残 ア排気部、フィーダ外正面及びウェットダウン後の

すことなく作業ができ、効率的かつ安全であると言え フィーダ外正面カバー開時の計5箇所である(Fig.5)。

る。また他製品への混入を防ぐ必要があるため洗浄作

業には時間を掛けて実施することがあり、この場合予

備のフィーダユニットを用意しておくことで、洗浄作

業をしている間でも予備を使用して生産できる。また

品種毎にフィーダユニットを用意すれば、薬塵の残留

リスクを回避でき他の製品への混入を防ぐことが可能

である。

Fig.5 測定箇所

Table.1 OEL 測定結果

Fig.3 フィーダ脱着

2-4 集塵配管の脱着

配管の接続部にはポリエチレンチューブを取り付け

ており、配管の脱着時はポリエチレンチューブをヒート

シールした後に切り離す。(Fig.4)これによりそれぞれ

の配管は封じ込めた状態で安全に取り外すことができる。

CKD 技報 2016 Vol.2 7

Page12

測定結果をTable.1に示す。稼働時のOEL値はカバー

外において2.4μg/㎥以下となり、この数値はISPE(国

際製薬技術協会)が発表した5段階の区分のうちのカテ

ゴリー4に当てはまる。ウェットダウン後のカバー開に

おいても0.5μg/㎥でありウェットダウンの有効性を

示せた。また機械内部はカバー外と比較して100倍の

値を示しており、陰圧制御やカバー構造の有効性も検

証できた。

ただし、測定結果は周囲の環境や使用する錠剤等に

より異なる。

4 おわりに

高薬理活性剤の研究が進むにつれ人体へより影響力

のある物質が増加すると考えられる。装置メーカーとし

てこの流れに適用していくのは当然のことであり、更な

る性能の向上が必要であると考える。

執筆者プロフィール

和手 久直 Hisanao Wate 梅村 広幸 Hiroyuki Umemura

自動機械事業本部 第1技術部 自動機械事業本部 第1技術部

Engineering Department No. 1 Engineering Department No. 1

Automatic Machinery Business Division Automatic Machinery Business Division

8 CKD 技報 2016 Vol.2

Page13

PTPシート・錠剤異物検査装置「フラッシュパトリ」

PTPシート・錠剤異物検査装置「フラッシュパトリ」

Foreign Particle Inspection Machine for Blister Sheet and Tablet "FLASH PATRI"

神戸 聡 Satoshi Kanbe

生命に直結する可能性のある医薬品において、不良品が患者の手に渡るといった事態が発生してはならない。その

ため、日本国内の医薬業界では、錠剤およびシートの品質は高いレベルが要求されている。

このような製薬メーカの要求に対して、当社では1980年代から、PTP包装工程内にカメラを搭載したインライン

検査システムを開発し、応えてきた。

本稿では、包装工程で起こり得る様々な不良を検出することができるPTPシート・錠剤異物検査装置「フラッシュパ

トリ」について紹介する。

For pharmaceutical products that potentially lead to mortal danger, such situation should be avoided at all

costs as defective products fall into patients’ hands. Therefore Japanese pharmaceutical industry is strongly

demanding high quality for blister sheets and tablets.

To meet these demands from pharmaceutical companies, we have been developing the inline inspection

system using camera which can be mounted on the blister packaging machine from the 1980s.

This article describes "FLASH PATRI", in-line foreign particle inspection machine for blister sheets and tablets

which enables to detect various defects that may occur during packaging process.

1 インライン検査の重要性 2 インライン検査システムの歴史

昨今、PTP包装機には錠剤・シートの品質の良否を判 高速タイプのPTP包装機は、1分間にPTPシート

定するため、カメラを用いた検査装置が必須の設備とし 600~800枚の生産能力を有する。このPTPシートを

て搭載されている。この背景には、医薬品に関する省令 全数検査するためには、非常に高速な撮影処理および

が大きく関係している。 演算処理が要求される。

1974年に、厚生省薬務局長通知として医薬品に関 1980年代は、蓋アルミ包材のシール前に錠剤の有無

するGMP(製造管理及び品質管理規則)が作成され、 や大きな欠けといった簡素な検査を行っていたが、その

1980年に厚生省令として公布された。当時は、遵守事 後、パーソナルコンピュータの普及とともに、演算処理

項としての自主管理項目であったが、1994年に省令 速度は飛躍的に向上し、大容量のデータを高速且つ複

が改正され「製造所のGMP体制が整っていること」が 雑な演算処理が可能となった。

「製造業の許可を取得するための必要要件」になった。 1990年代には、錠剤自体の検査に加え、シート面の

これに伴って、PTP包装工程においても、GMPガイ 異物混入の検査が可能になり、さらにその後は、今まで

ドラインに準拠し、製品品質を確保する意識が一層高 検査が困難であった蓋アルミ包材シール後でも錠剤表

まった。 面に付着した異物を検査することが可能になった。

それまでは、機械的あるいは人為的な間違いによる不 2000年代に突入し、コンピュータの基本ソフト

良品を、PTP包装工程直後で検査員による目視検査を Windowsが一般的に広く使われるようになった。こ

行い排除してきた。しかし、PTP包装機の高速化による れに伴い2003年、当社は現在のインライン検査シス

不良品の見逃しや、検査員の経験やスキルにより検査 テムのベースとなる「フラッシュパトリFP600」を開

精度がばらついたりと、品質が安定しないという問題が 発した。検査システムもウィンドウズライクな操作性

あった。 とビジュアル性を持たせたものになり、データ処理や

ここで注目されてきたのが、一定の検査精度を保ち、 データ管理の機能も充実させ、多機能で使いやすいも

全数検査が可能なインライン検査システムである。こ のになった。

のシステムにより、高い品質を保つ仕組みをつくること そして現在に至るまで、製薬メーカの多くの検査要求

が可能になり、品質確保の要となっている。 に応えてきたことにより、高精度で様々な検査に対応し

た豊富なラインナップを備え、発展することができた。

2015年には、フラッシュパトリ第4世代目となる

「FP630」シリーズを開発し、さらに多種の検査に対応

した(Fig.1)。

CKD 技報 2016 Vol.2 9

Page14

F ig .3 検査 工 程

Fig.1 インライン検査システムの歴史 3-2 検査原理

フラッシュパトリの検査のメカニズムを説明する。

フラッシュパトリの検査システムは大きく3つの要素

3 インライン検査システムの概要 で構成されている。

1つ目はフラッシュパトリを搭載するPTP包装機、2

PTP包装工程におけるインライン検査システムと つ目はカメラや照明を用いて撮影を行う撮影部、3つ目

は、PTP包装機内にカメラあるいはセンサを設け、製品 は画像処理装置にて撮影した画像を用いて検査を行う

を自動検査し、不良品を生産ラインから排除するシステ 制御部分である。

ムである(Fig.2)。 a.検査対象となるシートが設置されたカメラの位置ま

現在は、電子カメラ撮影とコンピュータ画像処理に基 で搬送されると、PTP包装機のタイミング制御より、

づく外観検査が主流となっている。 撮影信号が画像処理装置に送信される。

b.画像処理装置は撮影信号に基いて、カメラに撮影指

令、照明装置に点灯指令の信号を送信する。

c.指令信号に基いて、シートに対して、カメラの撮影と

照明装置の発光を行う。

d.カメラで撮影した画像を画像処理装置に取り込んで、

画像処理により良品・不良品の判定を行い、その結果

をPTP機に良否信号として送信する。

e.PTP包装機は良否信号に基づき、該当シートを後

Fig.2 インライン検査システム 工程へ搬送、または包装工程の途中で系外排出する。

このa~eの流れをシート単位で繰り返し行う(Fig.4)。

3-1 検査工程

錠剤やシートの検査を行うにあたって、PTP包装工

程のどこで検査を行うかが重要な要素となる。

フラッシュパトリでは、大きく分けると3つのステー

ジで検査を行っている。

①容器フィルム原反検査:容器フィルムの加熱・成形前

の工程にて、容器フィルム原反に付着、または練り込

まれた異物を検査する。

②シール前検査:容器フィルムにポケットを成形し、錠

剤を充填した直後、蓋アルミ包材を熱シールする前

の工程にて、錠剤・容器フィルムに付着した異物の検

査を行う。 Fig.4 検査の流れ

③シール後検査:蓋アルミ包材を熱シールした直後、ス

リッタ・刻印を入れる前の工程にて、錠剤と蓋アルミ 4 撮影方式

包材に付着した異物の検査を行う(Fig.3)。

それぞれ、各検査工程の検査対象の状態に合わせた 検査ワークとなるPTPシートの撮影を行うにあたっ

撮影方式を選択することにより、高い精度で検査が実 て、3−1項で述べたように各検査工程の検査ワークの

施できるようになっている。 状態に最適な撮影方式が選択されている。

10 CKD 技報 2016 Vol.2

Page15

PTPシート・錠剤異物検査装置「フラッシュパトリ」

撮影方式は大きく透過光方式と反射光方式の2つに

分けられる。

4-1 透過光方式

透過光方式(Fig.5)は、主に蓋アルミ包材シール前の

検査工程で用いられる方式で、容器フィルムが透明体

であることを利用した検査である。

カメラと照明装置の間に検査ワークを配置する構成

からなる。撮影した画像は、下方から照射される光源に

よって、シルエットで写し出されるので、透明体である Fig.8 反射光方式での撮影画像(FP-E)

容器フィルムに付着した異物検査や、錠剤の大きさや

形を検査するのに適している。 4-3 フラッシュ機能

異物や錠剤の成分・色・表面凹凸の影響がないため、 通常PTPシートには、製品を識別できるよう、蓋アル

安定した検査が可能である(Fig.6)。 ミ包材に製品名やデザインなどの印刷が施されている。

PTPシート全面の異物検査を行うにあたり、この蓋ア

ルミ包材の印刷が障害となる。

カメラでPTPシートを撮影すると、画像上に異物と蓋

アルミ包材の印刷デザインが写るが、両者に明暗の差が

ない場合、検査装置は異物を検出することが困難となる。

この問題を解決するため、シール後で反射方式の検

査を行うフラッシュパトリEタイプでは、撮影光源に近

赤外光(NIR:near infrared)を使用している。

Fig.5 透過光方式 近赤外光は、波長700~2500nmの領域を指す、人

間には視認することができない光である(Fig.9)。その

特性から監視カメラなどの撮影用光源として利用され

ているが、フラッシュパトリでは、可視光と比較して物

質への透過性が優れていることを利用している。

Fig.9 近赤外光の波長

Fig.6 透過光方式での撮影画像(FP-A)

近赤外光光源と特殊なインクを使用した蓋アルミ包

4-2 反射光方式 材を組み合せることで、人間の目では、視認できるデザ

反射光方式(Fig.7)は、主に蓋アルミ包材シール後の インが、カメラで撮影した画像上では、まるで消えてい

検査工程で用いられる方式で、照明光を検査ワークに るかのように撮影することができる(Fig.10)。

向けて照射し、反射した光をカメラで撮影する。これは、 これは、蓋アルミ包材上にあるインク部分で近赤外

一般的なデジタルカメラなどで写真撮影する方法と同 光が吸収されずに透過して、下地であるアルミ面で光

じである。検査ワーク(錠剤・異物など)の明るさや色の が反射することを利用している。

差を利用して検査を行う(Fig.8)。

Fig.7 反射光方式 Fig.10 PTPシートに対する近赤外光の効果

CKD 技報 2016 Vol.2 11

Page16

また、近赤外光は錠剤に対しても有効である。錠剤上 異物混入防止対策においては、PTP包装機自体の改

に印刷された製品識別用の捺印も、シート印刷と同様 善や、オペレータのヒューマンエラーを未然に防ぐ活動

に、透過させて撮影画像上に写らない。 がされている。

さらに、2色カプセルのように可視光源を使用すると 一方、フラッシュパトリにおいては、4ー3項で述べた、

ボディとキャップで明暗の差が出てしまう製品も、近赤 PTPシート・錠剤特有の問題に対し、フラッシュ機能を

外光の効果によって、同程度の明るさにすることができ 用いて克服し、錠剤・シート全面に渡り、高精度な異物

る(Fig.11)。 検査が可能になった。

異物検査方法は、点などの塊状と毛髪などの細い線

状に分類される。

塊状の異物は、ある一定の大きさ(面積値)以上を不

良品と判断する。最新検査システムの精度は、角0.1mm

が検出できる。

線状の異物はその形状から、表面積が小さくなるた

め、一般的には長さでの判定となる。最新検査システム

Fig.11 カプセルに対する近赤外光の効果

の精度は、太さφ25μmで長さ2.5mmが検出でき、検

当社では、PTPの検査において近赤外光源を使用し 査対象が人の頭髪(平均径φ0.08mm)よりも細い、体

て蓋アルミ包材の印刷や錠剤捺印を消す効果を「フラッ 毛レベルとなっている(Fig.13)。

シュ機能」と呼んでいる(特許取得済)。

5 インライン検査の種類

PTPシートに対して行われる検査は、大きく次の4つ

に分類することができる(Fig.12)。

Fig.13 異物検査

5-2 異種検査

異なる薬剤が製品に混入した、いわゆるコンタミネー

ションは、服用患者に与える影響が大きく、どの製薬企

業も最優先で防がなくてはならない不良である。

多くの場合、1つのPTP包装ラインで、多品種を生産

している。異品種混入しないよう生産前に清掃をしっか

Fig.12 検査の種類 りと行い、大きさ、色、形が類似した製品を連続して生

産しないなどの生産管理を実施している。

①異物検査:錠剤、またはシートに付着した異物を検査 フラッシュパトリにおいては、錠剤の大きさ、色、形

②異種検査:生産している製品とは異なる製品が混入し 状を検査している(Fig.14)。

ていないかを検査

③錠剤検査:錠剤自体の破損がないかを検査

④防湿検査:容器フィルムと蓋アルミ包材のシール状態

に異常がないかを検査

5-1 異物検査

2005年、厚生労働省医薬食品局長通知(平成12年 医 Fig.14 異種検査

薬発第237号 医薬安全局長通知の改正)「医薬品等の

回収について」に、「非無菌性製剤については、生体由 5-3 錠剤検査

来異物が混入した場合には回収する」と明記されてい PTPシート内の錠剤の有無はもちろん、錠剤の割れ・

る。異物検査の対象は、生体由来の虫や毛髪の検査が最 欠けといった破損した錠剤も不良の対象となる。

も重要視されており、確実に不良検出して系外排出さ 特に近年では、口腔内崩壊錠(OD錠)と呼ばれる脆い

れることが望まれる。 錠剤が増加したことにより、表面に発生する僅かな欠け

12 CKD 技報 2016 Vol.2

Page17

PTPシート・錠剤異物検査装置「フラッシュパトリ」

(チッピング)も不良として扱われるようになっている。

フラッシュパトリにおいては、異種検査と同様に錠剤の

大きさ、色、形状を検査している(Fig.15)。

Fig.15 錠剤検査 Fig.18 検査項目まとめ

5-4 防湿検査

PTP包装の役割は、薬剤を外気から遮断し防湿性を

高め、薬剤の品質を維持させることである。

この役割を担うのが、シール機能である。

PTPシートは、樹脂容器フィルムに蓋アルミ包材を

熱と圧力をかけてシール(接着)加工している。一般的

にシール強度を高めるため、網目状(シール目と呼んで

いる)のエンボス加工になっている。

未シールあるいはシール強度が弱い場合、防湿効果

が低下し、薬剤の品質が維持できなくなる。また、蓋ア

Fig.19 検査機種

ルミ包材にシワがよったり、破れた場合も同様である。

フラッシュパトリでは、シール目の有無と規則的に並ん

でいるダイヤ形状の目を検査し、シール目がない部分を 6 おわりに

ノンシール、規則性が乱れた部分をしわとして検出する

(Fig.16、17)。 フラッシュパトリは時代とともに進化を遂げて、様々

な検査に対応した。しかし近年、PTPへのバーコード表

示による白着色の蓋アルミ包材の増加や、レーザー捺印

の普及などにより、PTPシートや錠剤に対する検査の

要求項目が増加している。

今後は基本的な性能の向上はもちろん、包装工程で

起こり得るあらゆる不良の検出ができるよう新たな検

査にも挑戦していく。

当社は、フラッシュパトリを通じて、PTP医薬品の「安

Fig.16 防湿検査 心・安全」を提供できるよう、技術の開発、展開を進めて

いく。

執筆者プロフィール

Fig.17 シール目の検査方法

5-5 PTP検査のまとめ

以上のPTPシートの検査項目に対し、最新のフラッ 神戸 聡 Satoshi Kanbe

自動機械事業本部 第1技術部

シュパトリFP630システムでは最大4機種の検査装置 Engineering Department No.1

で検査を実現している(Fig.18、19)。 Automatic Machinery Business Division

CKD 技報 2016 Vol.2 13

Page18

はんだ印刷検査機の高機能化

Improvement of Function for Solder Paste Inspection Machine

今枝 昭弘 Akihiro Imaeda 田中 浩幸 Hiroyuki Tanaka 髙村 健介 Kensuke Takamura

近年、電子機器の小型・高機能化に伴い、プリント基板の高密度実装化が急速に進んでいる。この様な状況の中で、

生産品質の安定化のために、はんだ印刷検査機の役割は重要度を増し、要求も多様化している。

一方で、検査工程が生産タクトのボトルネックとなってはならず、検査精度と検査速度の両立は不可欠である。

はんだ印刷検査機VPシリーズは、常にこれを達成しながら改善を続けている。現在の主力機種であるVP-Vシリーズ

でも、近年の多様化する要求を受けて、更なる高機能化に取り組んだ。

本稿では、これらはんだ印刷検査機VPシリーズの高機能化について紹介する。

In recent years, as electronic equipment has become more and more compact and functional, high density mounting

of printed circuit board is advancing rapidly. Under these circumstances, solder paste inspection machine has been

playing an important roll in stabilization of product quality, and customers’ requirements are also diversified.

The inspection process should not bottleneck production speed and satisfying both inspection accuracy and

inspection speed is essential.

The solder paste inspection machine, VP series, has been steadily improved to achieve these requirements. With

the current major model VP-V series, we have pursued the further sophistication in response to diversified demands

of recent years.

This article describes the improved functionality of the solder paste inspection machine, VP series.

1 はじめに

当社では電子基板の表面実装におけるクリームはん

だ印刷の重要性にいち早く着目し、3次元計測法による

はんだ印刷検査機VPシリーズをリリースしてきた。近

年では実装業界において3次元計測によるはんだ印刷

検査機が広く使われるようになり、表面実装には無くて

はならない工程となった。 Fig.1 視野毎の検査

このような状況の中、はんだ印刷検査機に対する要 2-2 高精度検査への取り組み

求は年々高まっており、当社でもこれを受けて継続的 VPシリーズでは、多様化する要求に対応するため

に高機能化に取り組んでいる。本稿では、これらはんだ 様々な機能を搭載している。その1つに、「ピント補正

印刷検査機の高機能化に向けた取り組みについて紹介 機能」が挙げられる。この機能では、検査視野毎に基板

する。 の反り量を検出し、それに応じてカメラを上下させる。

これにより、基板の反りに追従しながら自動的にピント

2 VPシリーズ装置紹介 を合わせながら検査を行う機能である。大型の基板や

フレキシブル基板、両面基板といった、反りの大きい基

2-1 検査システム概要 板を高精度に検査することが目的である(Fig.2)。

はんだ印刷検査機VPシリーズの、検査システムの概

要について紹介する。VPシリーズでは、基板上を一定

のエリア(視野)毎にカメラが移動と撮像を繰り返しな

がら検査が進む。こうして撮像した画像から、まず画像

処理により検査対象となるはんだを抽出する。その後、

位相シフト法と呼ばれる3次元計測法により高さを計測 Fig.2 ピント補正機能

することで、はんだの印刷量を検査している。

この様に、VPシリーズでは視野単位で画像を撮像し ピント補正機能では、はんだの高さ計測とは異なる方

て検査を行っている(Fig.1)。これは、基板全体の中で 式で基板の高さを検出している。これは、はんだの高さ

も実際にはんだが印刷されている範囲のみをカメラが 計測では、通常300~500μm程度までの高さを高精度

移動することで、無駄のない検査を行うことが狙いで に計測する必要がある。これに対してピント補正では、

ある。 5mm程度までの広いレンジが必要となるが、はんだ計

測程の厳密さをもたせることは過剰である。

14 CKD 技報 2016 Vol.2

Page19

はんだ印刷検査機の高機能化

こうした、必要とする計測レンジ・精度の違いから、は

んだ計測では通常4枚の画像から高さを計測しているの

に対し、ピント補正では1枚の画像から検出する。このと

き、ピント補正では、はんだ計測とは異なるパターンを投

影することで広い計測レンジを確保している。さらに、は

んだ計測でははんだ周辺の高さのみを計測するのに対

し、ピント補正では視野全体の高さを検出することで、少

ない画像枚数でも安定した検出を達成している(Fig.3)。

Fig.4 検査ヘッドの制振性向上

2)撮像時間の短縮

撮像時間の短縮を目的として、カメラをより高速伝送

Fig.3 ピント補正とはんだ計測の違い が可能なものへと変更した。通常、カメラの高速性は、1

秒間に伝送可能な画像の枚数「フレーム/秒(以下fps)」

3 高機能化へ向けて から評価される。高速化のために、現行の63fpsのカメ

ラに対し、135fpsのより高速なカメラを採用した。

3-1 高機能化への取り組み 高速カメラの採用にあたり、最大の課題となるのはそ

ここまでは、はんだ印刷検査機VPシリーズについて、 の評価項目である。今回採用にあたって、下記の4項目

既に搭載されている取り組みを紹介してきた。当社で を主に評価した。

は、高度化する要求を受けながら継続的に改善を続け ①S/N比

ている。ここからは、現在の主力機種であるVP−Vシ 同じ対象物を連続して撮像し続けた際の、画像のばら

リーズの、高機能化へ向けた取り組みを紹介する。 つき量の評価

高機能化へ向けた取り組みにおいて、当社では、既に ②温度依存性

本機を導入されているお客様に対しても展開可能にす 撮像開始直後~カメラの筐体温度飽和までの、画像

ることを重視している。この様な考え方に基づき、次の の変化量の評価

ような高機能化に取り組んだ。 ③検査精度

1)検査速度の高速化 実際にカメラを検査機に組み付けた際の検査精度の

検査速度の高速化に取り組み、約15%の高速化を達 評価

成した。 ④伝送性能

2)コプラナリティ(平坦度)検査への対応 長時間連続での高速伝送時、①~③を安定して維持

「コプラナリティ(平坦度)」と呼ばれる検査項目への 可能であることの評価

対応を進めた。これは、部品単位での不良検出を目的と 各評価項目の中でも、特に④の伝送性能の評価には

した新たな検査項目である。詳細は後述する。 慎重な評価が必要である。

通常、画像は「カメラ⇒カメラケーブル⇒画像ボード

3-2 検査速度の高速化 ⇒パソコン」の順に伝送される。高速伝送時の安定した

VPシリーズの検査システムにおいて、検査速度を高 伝送性能の維持は「カメラ」「ケーブル」「画像ボード」の

速化するためには「カメラ移動時間」と「撮像時間」の短 組み合わせにも依存する。高速カメラへの変更にあたっ

縮が最も効果的である。高速化に向けて、移動時間短縮 て、特にケーブルについて現行機よりも芯線の太いケー

を目的として検査ヘッドの制振性向上に、撮像時間短縮 ブルを採用することで、伝送の安定化を図った。

を目的として高速カメラの採用に、それぞれ取り組んだ。 こうした評価の上、関連部品について高速規格品を

1)移動時間の短縮 採用し、撮像時間を約12%短縮した。

検査ヘッドの移動時間短縮を目的として、撮像に使用 3)生産速度の高速化

する検査ヘッド部分のうち照明の取り付け構造を、従来 高速化のもう一つの視点として「生産速度の高速化」

の支柱構造から壁面構造へと見直した。高速移動に耐 にも取り組んだ。

え得るだけの制振性をもたせることが狙いである。 「生産速度」とは、VP−Vシリーズは多様化する要望へ

これにより、現行機と同等以上の精度を維持したまま、 と対応するため、多くの機能を搭載している。各機能は、

移動時間を約5%短縮した(Fig.4)。 お客様の生産基板や運用次第で、必要に応じて有効/

CKD 技報 2016 Vol.2 15

Page20

無効を切り替えて使用する。VPシリーズの検査システ 3-3 コプラナリティ(平坦度)検査への対応

ムにおいて、「カメラ移動時間+撮像時間」は必ず検査 高機能化へ向けた取り組みとして、高速化だけでなく

時間に含まれるが、お客様の運用次第で、さらに追加機 新たな追加機能の搭載も進めている。その一つが、「コプ

能の時間が加算される。「生産速度」とは、この追加機 ラナリティ検査」への対応である。

能の時間を含んだ全体の速度を指す。 「コプラナリティ検査」とは、部品単位ではんだの離

各追加機能は、少なからず生産速度に影響を及ぼすが、 れ量を評価する検査項目である。例えばFig.6のように、

これまでは機能性が優先されてきた。しかしながら、近 部品内に大きく高さの異なるはんだが含まれている場合、

年の要求の高まりにより機能の使用頻度は上がり、要求 部品搭載時に接触不良を起こす可能性がある。こういっ

速度も高速化してきた。これに伴って、追加機能の生産 た不良を検出することを目的とした検査項目で、特に

速度への影響は無視できなくなってきている。 BGAなどの多ピン部品で効果を発揮する(Fig.6)。

このような背景から、生産速度の高速化に取り組んだ。

高速化に取り組んだ主な機能は「ピント補正機能」「カラー

画像保存機能」、そして基板の搬入出動作である。

①ピント補正機能

前述のとおり、視野毎にピントを補正しながら検査を

進める機能で、主に反りの大きな基板で多く使用される。

通常の動作に加え、検査ヘッドの上下動作が発生する。

②カラー画像保存機能

カラー画像保存機能とは、各検査結果をカラー画像 Fig.6 コプラナリティ検査

付きで、データ集計用パソコンへ保存しておく機能で、 従来のVPシリーズでは、はんだ1パッドを最小単位

トレーサビリティを重視する場合に多く用いられる。通常 として検査している。今回のコプラナリティ検査では、

の撮像に加え、カラー撮像動作が追加で発生する。 部品単位で検査を行うことで、これまでは部品実装後に

どちらの機能も、近年では非常に使用頻度の高い機能 検出されていた不良に対して、より早い段階での不良検

である。高速化に向けて、まず各機能を項目別、構成要 出が可能となった。

素別に分解した。そして、各要素内に存在する、速度に

影響を及ぼすパラメータや処理を全て洗い出し、機能を 4 おわりに

最も効率的に達成できるように調整と検証を繰り返した。

こうして、機能と速度の両立が可能な最適値を見出し、 近年、はんだ印刷検査機に対する市場要求の高度化

全体で生産速度を約15%向上した(Fig.5)。 は急速に進んでいる。「検査速度」「検査精度」といった

検査機としての基本性能のみならず、今回のコプラナリ

ティ検査のような新たな目線での検査も必要とされて

いる。今後は「不良率の低減」や「省人化」など、はんだ印

刷検査機が実装ライン全体のために何ができるかを、

広い目線で考えていくことが重要と考える。

当社は今後も、はんだ印刷検査という分野から実装

技術の発展に寄与すべく、グローバルな市場要求を取

り入れながら技術の開発、展開を進めていく。

Fig.5 生産速度の高速化

執筆者プロフィール

今枝 昭弘 Akihiro Imaeda 田中 浩幸 Hiroyuki Tanaka 髙村 健介 Kensuke Takamura

喜開理(中国)有限公司 自動機械生産部 自動機械事業本部 第3技術部 自動機械事業本部 第3 技術部

CKD(China)Corporation Engineering Department No. 3 Engineering Department No. 3

Automatic Machinery Production Department Automatic Machinery Business Division Automatic Machinery Business Division

16 CKD 技報 2016 Vol.2